1 引言

PLC在機械製造的設備控製中應用非常廣泛,但在普通車床數控化改造中,用PLC作數控係統的核心部件還是一個(ge) 新的課題。隨著PLC技術、功能不斷完善,這將是一種發展趨勢。本文對此加以討論。

2 車床的PLC數控係統控製原理設計

2.1 車床的操作要求

車床一般加工回轉表麵、螺紋等。 要求其動作一般是X、Z向快進、工進、快退。加工過程中能進行自動、手動、車外圓與(yu) 車螺紋等轉換;並且能進行單步操作。

2.2 PLC數控係統需解決(jue) 的問題

車床的操作過程比較複雜,而PLC一般隻適用於(yu) 動作的順序控製。要將PLC用於(yu) 控製車床動作,必須解決(jue) 三個(ge) 問題:

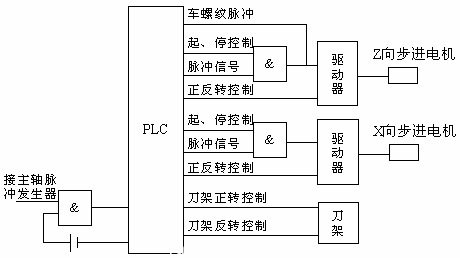

圖1 數控係統原理圖

1)如何產(chan) 生驅動伺服機構的信號及X、Z向動作的協調;

2)如何改變進給係統速度;

3)車螺紋如何實現內(nei) 聯係傳(chuan) 動及螺紋導程的變化。

將PLC及其控製模塊和相應的執行元件組合,這些問題是可以解決(jue) 的。

2.3 數控係統的控製原理

普通車床數控化改造工作就是將刀架、X、Z向進給改為(wei) 數控控製。根據改造特點,伺服元件采用步進電機,實行開環控製係統就能滿足要求。Z向脈衝(chong) 當量取0.01mm,X向脈衝(chong) 當量取0.005mm。選用晶體(ti) 管輸出型的PLC。驅動步進電機脈衝(chong) 信號由編程產(chan) 生,通過程序產(chan) 生不同頻率脈衝(chong) 實現變速。X、Z向動作可通過輸入手動操作或程序自動控製。車螺紋的脈衝(chong) 信號由主軸脈衝(chong) 發生器產(chan) 生,通過與(yu) 門電路接入PLC輸入端,經PLC程序變頻得到所需導程的脈衝(chong) 。刀架轉位、車刀進、退可由手動或自動程序控製。圖1為(wei) 數控係統原理圖。[1]

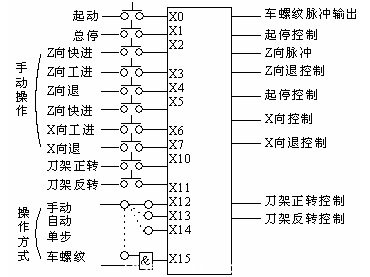

3 PLC輸入、輸出(I/O)點數確定

所設計的車床操作為(wei) :起點總停、Z、X向快進、工進、快退;刀架正、反轉;手動、自動、單步、車螺紋轉換。因此,輸入需14點。根據圖1得輸出需9點。I/O連接圖如圖2所示(以三菱F1S-30MT)為(wei) 例。

圖2 I/O連接圖

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們