銑鏜的加工精度可以通過空間校正和3D補償(chang) 而提高四倍,控製係統對整體(ti) 設備的3D測量數據進行處理並糾正外形誤差。

沒有任何機床設備是完美的,因為(wei) 所有的軸會(hui) 以不同的方式存在著誤差:比較典型的有主軸導程誤差、長軸垂度誤差和高機身傾(qing) 斜等問題。此類誤差均可以通過現代化設備控製係統的相應功能得到糾正。但是,每個(ge) 軸的補償(chang) 通常都是單獨進行。其他有些常見的誤差(如軸間角度小偏差和輕微偏轉)在此尚未被顧及到。對這些誤差往往通過NC程序加以消除。但是缺點是,此類程序無法直接用於(yu) 其他設備上,他必須要進行重新匹配。

誤差補償(chang) 功能集成在控製係統裏

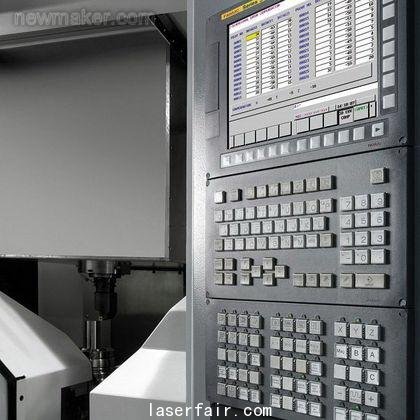

采用集成在Fanuc 30i和31i-A5係列CNC上的3D誤差補償(chang) 功能(圖1),可以對此類軸誤差進行立體(ti) 補償(chang) 。其前提條件便是對設備和所有軸進行精確的空間測量。這個(ge) 過程在以往比較費時費力,因此人們(men) 大多望而卻步。但是,據這種現代化銑鏜床設備製造廠家介紹,由於(yu) 找到了一種新的方法,因此這種空間測量變得簡單得多。

圖1 在Fanuc 30i和31i-A5型CNC係列加工中心上集成了3D誤差補償(chang) 功能,實現設備外形誤差的糾偏

其高速CNC設備以性能可靠、使用壽命長和精度高等特點而見長。用數字表示則是:主軸方向定位精度為(wei) 0.006mm,可重複精度為(wei) ±0.002mm。切削機床的有效軸長為(wei) 500mm、400mm和330mm,結構非常緊湊。這種CNC設備可以被用於(yu) 對載重車部件、電氣部件、鍾表和首飾工業(ye) 以及醫療工業(ye) 設備的加工。

為(wei) 了進一步優(you) 化銑鏜床的精度,製造廠家在其Fanuc控製係統中使用了3D誤差補償(chang) 功能。為(wei) 了測定行走軸剩餘(yu) 外形誤差,廠家使用了Etalon校準係統。該係統由Laser tracer測量儀(yi) 和軟件組成,軟件可以從(cong) 測量數據中直接計算出軸偏差並可給出校準數值(圖2)。由此可以達到很高的測量精度:由於(yu) 隻采用長度差異,因此可以避免角度測量或采用其他輔助手段時的不確定性。儀(yi) 器內(nei) 部已獲專(zhuan) 利的原理可以消除車削軸的機械誤差。

圖2 這種激光幹涉儀(yi) 可以測定行走軸的剩餘(yu) 外形誤差

為(wei) 了測定軸偏差,激光幹涉儀(yi) 被置於(yu) 機床設備裏(圖3)。激光儀(yi) 可以通用型旋臂盤在設備的狹小空間裏進行精確定位。設備裏還安設了溫度傳(chuan) 感器,以負責對激光波長進行糾偏。在機床設備之外,還使用了空氣壓力和濕度傳(chuan) 感器;在主軸上設有反射器。

主要的工作在於(yu) 對測量任務的規劃。Trac-Cal軟件裏確定了設備測量路徑,銑鏜床的測量路徑擁有998個(ge) 測量點,測量點之間的間距為(wei) 40mm。針對所需的設備誤差模型,設計了四個(ge) 不同測量路徑的位置。在測量配置的參數誤差方麵,Monte-Carlo模擬得出了最大為(wei) 1μm和1μrad的不確定性。

圖3 為(wei) 了測定軸的偏差,激光幹涉儀(yi) 取代工件而進入到機床設備裏。在主軸上設置反射器,而非

連同改裝作業(ye) 在內(nei) 的整個(ge) 糾偏過程耗時90min

為(wei) 了實現對銑鏜床的控製,測量技術人員以G代碼格式編寫(xie) 了四種設備程序並把程序複製到控製係統裏。現有的補償(chang) 功能被關(guan) 斷,而四個(ge) 程序則依次啟動。在測量過程中,設備的特定可重複性達到<2μm。程序工作流程至少持續7min。包含加裝和換裝在內(nei) 的整個(ge) 校準過程需要90min。

考慮到在校準時的軸的尺寸膨脹因素,技術人員使用了Etalon溫度測量係統。在整個(ge) 校準過程中,測溫係統可提供有關(guan) 各個(ge) 測量點溫度的詳情。各個(ge) 測量點上的三個(ge) 傳(chuan) 感器可以對溫度狀況進行監測,其數據通過無線通信傳(chuan) 送給基站。一台求值計算機計算出相應的校準值。求值結果表明,各個(ge) 溫度值水平雖然相對穩定,但是每個(ge) 軸的溫度值各不相同。

從(cong) 測量中可以計算出較低的誤差模型水平,因為(wei) 對於(yu) 此類機器設備來說,最後一個(ge) 軸的旋轉偏差並不重要。由此可以測定出各軸之間的定位偏差、直線度、直角度和部分俯仰角、偏角和滾動狀況。然後,校準數據被複製到CNC係統裏並啟動補償(chang) 功能。 #p#分頁標題#e#

為(wei) 了證明計算機對空間精度誤差補償(chang) 糾偏的有效性,可對機床設備再次進行測量。對具備補償(chang) 功能和無補償(chang) 功能的剩餘(yu) 偏差的對比結果表明,所有參數偏差狀況得到了明顯的改善。誤差量平均下降77%,這相當於(yu) 精度提高了四倍。在後續采用Trac-Check軟件所單獨進行的ISO230-2和-6檢測過程證實了這種精度的提高。

誤差補償(chang) 取決(jue) 於(yu) 於(yu) 設備的能力

誤差補償(chang) 結果當然取決(jue) 於(yu) 測量和設備的機械性能。隨著人們(men) 對精度要求的日益提高,對於(yu) 重視產(chan) 品精度的機床設備製造廠商來說,3D誤差補償(chang) 是一種投入少、見效快的技術途徑。最終用戶也可從(cong) 中受益:因為(wei) 每台帶有Fanuc 30i和31i-A5係列CNC係統的三軸至五軸機床設備均可接受後續測量並通過3D誤差補償(chang) 功能進行改進。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們