2.3.2 abb變頻器主從(cong) 控製原理及參數設置

(1) 主從(cong) 控製原理

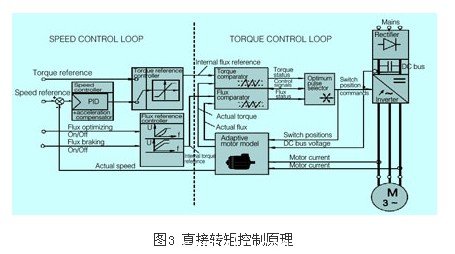

abbacs800係列變頻器主從(cong) 控製采用直接轉矩(dtc)作為(wei) 其核心控製原理。而直接轉矩控製技術是在變頻器內(nei) 部建立了一個(ge) 交流異步電動機的軟件數學模型,根據實測的直流母線電壓、開關(guan) 狀態和電流計算出一組精確的電機轉矩和定子磁通實際值,並將這些參數值直接應用於(yu) 控製輸出單元的開關(guan) 狀態,變頻器的每一次開關(guan) 狀態都是單獨確定的,這意味著可以產(chan) 生實現最佳的開關(guan) 組合並對負載變化作出快速地轉矩響應,並將轉矩相應限製在一拍以內(nei) ,且無超調,真正實現了對電動機轉矩和轉速的實時控製。控製原理如圖3所示。

在主從(cong) 控製應用中,外部信號(包括起動、停止、給定信號等)隻與(yu) 主機變頻器相連,主機通過光纖將從(cong) 機控製字和轉速給定值、轉矩給定值廣播給所有的從(cong) 機,實現對從(cong) 機的控製。從(cong) 機一般不通過主從(cong) 通訊鏈路向主機發送任何反饋數據,從(cong) 機的故障信號單獨連至主機的運行使能信號端,形成聯鎖。一旦發生故障,聯鎖將停止主機和從(cong) 機的運行。

主機發送給從(cong) 機的的控製字是一個(ge) 16位字,其中僅(jin) b3(run)、b7(reset)、b10(remote-cmd)使用,當從(cong) 機參數10.01(ext1start/stop/dir)或10.02(ext2start/stop/dir)設置為(wei) comm.cw時,控製字命令有效。給定值是包括1個(ge) 符號位和15個(ge) 整數位的16位字,給定1為(wei) 速度給定,給定2為(wei) 轉矩給定。在從(cong) 機中,要將給定1定義(yi) 為(wei) 從(cong) 機的外部速度給定,需將參數11.03(extref1 select)設置為(wei) comm.ref;要將給定2定義(yi) 為(wei) 從(cong) 機的外部轉矩給定,需將參數11.06(ext ref2select)設置為(wei) comm.ref。

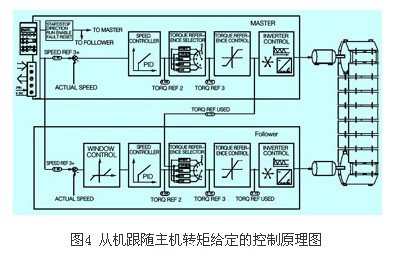

圖4為(wei) 主機和從(cong) 機為(wei) 剛性連接時,從(cong) 機跟隨主機轉矩給定的控製原理圖。主機采用速度控製方式,即速度給定speedref3與(yu) 實際速度actual speed相比較,通過pi調節器得到轉矩給定值torqref3,該值經過頻率限幅、直流電壓限幅、功率限幅和轉矩限幅後,得到最終的轉矩給定值torq refused。該值和定子磁通給定值分別同相應的實際值在滯環比較器內(nei) 進行比較,得到最優(you) 的pwm信號,最終通過驅動逆變器的開關(guan) 器件達到調節轉速的目的。主機速度環輸出的最終轉矩給定值torqref used同時作為(wei) 從(cong) 機的轉矩給定值,實現主機和從(cong) 機的負載轉矩平衡分配。

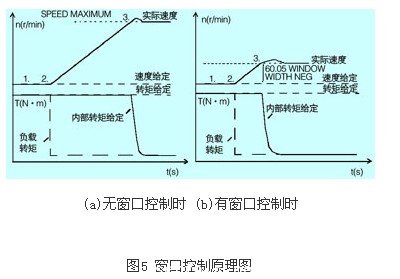

由於(yu) 從(cong) 機采用轉矩控製,其轉速由主機速度和機械耦合度共同決(jue) 定。當機械耦合緊密時,從(cong) 機速度保持與(yu) 主機同步;當由於(yu) 機械原因導致耦合度變差時,從(cong) 機實際負載轉矩減少,來自主機的給定轉矩torqrefused大於(yu) 從(cong) 機的實際負載轉矩,從(cong) 而引起從(cong) 機轉速的迅速升高,直到達到其轉速的限幅值,如圖5(a)所示。此時,從(cong) 機由轉矩控製方式轉變為(wei) 速度控製方式,速度給定值為(wei) 轉速限幅值。在工程中,為(wei) 防止主從(cong) 機速度相差過大,在從(cong) 機的速度環節中增加了窗口控製功能。窗口控製原理如圖5(b)所示。當從(cong) 機轉速超過窗口控製所設定的轉速範圍後,窗口控製功能激活從(cong) 機轉速pi調節器輸出torqref2,該輸出值與(yu) 主機轉矩給定值的和作為(wei) 最終的從(cong) 機轉矩給定值torq ref used,保證從(cong) 機轉速限製在窗口限定的範圍之內(nei) 。#p#分頁標題#e#

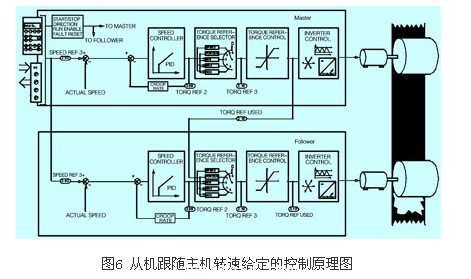

圖6為(wei) 主機與(yu) 從(cong) 機為(wei) 柔性連接時,從(cong) 機跟隨主機速度給定的控製原理圖。主機為(wei) 速度控製方式,轉速給定為(wei) speedref3。從(cong) 機跟隨主機的轉速給定,給定值為(wei) speedref3,主機轉矩給定值無效。在此控製方式中,主機和從(cong) 機轉矩下垂功能的使用保證了負載功率在主從(cong) 機上的平均分配。當從(cong) 機因摩擦力下滑等原因出現部分卸載情況時,從(cong) 機輸出轉矩降低,在轉矩下垂功能的作用下,實際給定轉速略有升高,實際輸出功率變化不大。此時,主機承受的負載增加,其內(nei) 部輸出轉矩相應提高,而轉矩下垂功能使給定轉速下降,從(cong) 而保證主機輸出功率的平衡。當從(cong) 機摩擦力恢複後,從(cong) 機承受的負載增加,內(nei) 部輸出轉矩相應增加,實際給定轉速減少;主機承受負載減少,內(nei) 部輸出轉矩相應減少,實際給定轉速相應提高。由於(yu) 轉矩下垂功能的存在,主從(cong) 機在一定程度上可以實現負載功率的平均分配。

(2) 主從(cong) 機參數設置

abb acs800係列變頻器主從(cong) 機參數設置如表1~2所示,具體(ti) 信息可參考文獻[2]。

需要注意的是,當從(cong) 機采用跟隨主機轉矩控製時,如采用窗口控製功能,參數組60.02應選擇參數add,表示窗口控製對轉矩控製模式下的從(cong) 機進行速度監視。

在轉速偏差在參數定義(yi) 的範圍內(nei) ,從(cong) 機遵循主機的轉矩給定信號,窗口控製將會(hui) 保持從(cong) 機速度調節器的輸入和輸出為(wei) 零。

若轉速偏差超出窗口範圍,窗口控製將誤差傳(chuan) 至速度調節器。速度調節器輸出將會(hui) 增加或減少內(nei) 部轉矩給定值,將轉速限製在窗口定義(yi) 的轉速範圍內(nei) 。

3 應用主從(cong) 案例分析

山西朔州中煤集團的皮帶運輸機采用兩(liang) 台大功率電機主從(cong) 連接的傳(chuan) 動方式,保證負載的分配平衡。由於(yu) 應用場合的差異,該廠采用了兩(liang) 種不同的主從(cong) 控製方式,即主機采用轉速控製方式,從(cong) 機采用跟隨主機轉矩和跟隨主機轉速的控製方式。傳(chuan) 動係統參數如下:#p#分頁標題#e#

電機參數:額定電壓為(wei) 660v;額定電流為(wei) 720.9a;額定功率為(wei) 710kw;額定轉速為(wei) 1448r/min;額定頻率為(wei) 50hz。

變頻器:2 × acs800-07-1700-7

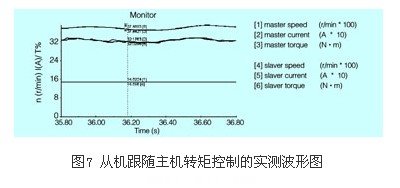

3.1 從(cong) 機跟隨主機轉矩的控製方式

圖7為(wei) 兩(liang) 台電機通過同一個(ge) 減速機同軸聯結(剛性連接)的主從(cong) 波形圖。采用abb傳(chuan) 動調試軟件drivewindow監測主機和從(cong) 機在工作過程中的轉速([1]代表主機,[4]代表從(cong) 機)、電流([2]代表主機,[5]代表從(cong) 機)和輸出轉矩([3]代表主機,[6]代表從(cong) 機)的波形。圖7中的數值為(wei) 相應的實測值。主機給定轉速為(wei) 1480r/min。由圖可見,從(cong) 機跟隨主機的轉矩輸出,兩(liang) 電機分別輸出額定轉矩的約37.4%左右,負載分配基本平衡,兩(liang) 電機實際輸出電流約為(wei) 320a左右。由於(yu) 主從(cong) 機為(wei) 剛性連接,主從(cong) 機轉速由機械結構保持同步,實際轉速為(wei) 1480r/min左右。

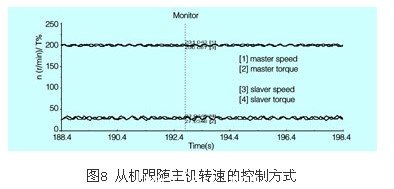

3.2 從(cong) 機跟隨主機轉速的控製方式

圖8為(wei) 兩(liang) 台電機通過皮帶機同軸聯結(柔性連接)的主從(cong) 波形圖。采用abb傳(chuan) 動調試軟件drivewindow監測主機和從(cong) 機在工作過程中的轉速([1]代表主機,[3]代表從(cong) 機)和輸出轉矩([2]代表主機,[4]代表從(cong) 機)的波形。圖中的數值為(wei) 相應的實測值。主機給定轉速為(wei) 200r/min。由圖8可見,由於(yu) 從(cong) 機采用轉速控製,從(cong) 機轉速保持與(yu) 主機一致,維持在200r/min左右。由於(yu) 係統為(wei) 柔性連接,主從(cong) 機所承受的負載轉矩略有不同,因此,其輸出轉矩也略有差別,但基本維持在電機額定轉矩的28%左右,兩(liang) 電機輸出功率基本相同。

4 結束語

由以上分析可知,在工業(ye) 應用中,針對同軸連接需要同步運行的場合,主從(cong) 控製是一種最佳的選擇方案,不僅(jin) 能夠保證多個(ge) 同軸電機的同步運行,而且可較好地實現負載的均勻分配,減少了設備因不同步、負載分配不平衡而導致的係統故障和產(chan) 品質量差等現象的發生,保證了生產(chan) 的正常高效的進行。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們