從(cong) 理論上來看,直流無刷電動機的速度和轉矩控製主要依據如下的轉矩和反電動勢工程計算方程

其中,N為(wei) 直流無刷電動機定子每相線圈數,為(wei) 轉子的長度,r為(wei) 轉子的內(nei) 徑,B為(wei) 轉子的磁通密度,為(wei) 電動機的角速度,i為(wei) 相電流,L為(wei) 相感抗,為(wei) 轉子的位置,R為(wei) 相阻抗。

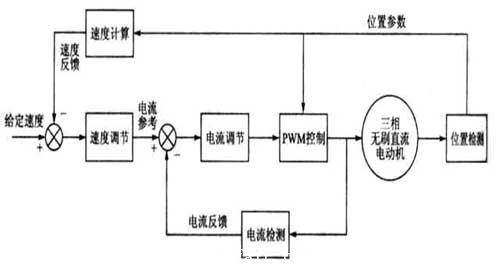

從(cong) 方程可以看到,反電動勢與(yu) 電動機的轉速成比例,而轉矩與(yu) 相電流也幾乎勢成比例的。根據這些特點,在方案中采用了圖3所示的控製策略。給定轉速與(yu) 速度反饋形成偏差,經速度調節後產(chan) 生電流參考量,它與(yu) 電流反饋量的偏差經電流調節後形成PWM占空比的控製量,實現電動機的速度控製。電流的反饋是通過檢測電阻上的壓降來實現的。速度反饋是通過霍爾傳(chuan) 感器輸出的位置量,經過計算得到的。位置傳(chuan) 感器輸出的位置量還用於(yu) 控製換相。

圖3 三相無刷直流電動機的速度和電流控製

4、軟件控製

係統采用PWM控製算法,電機輸入直流電流且每一時刻隻有兩(liang) 個(ge) 功率管導通,從(cong) 2407來的PWM控製信號直接連至驅動器,驅動器的輸出再連至功率MOSFET管的控製極。2407的CPU時鍾頻率是20MHz,PWM頻率是20kHz。

4.1相電流檢測

TMS320LF2407A接受到電阻上放大的壓降信號後,經由A/D轉換後得到電流信號。在轉換結束時,A/D模塊向CPU發送一個(ge) 中斷請求信號,等待CPU處理。每隔50us,DSP控製器對相電流進行采樣,從(cong) 而實現20kHz的電流調節環。根據電流誤差,PID控製器在每個(ge) PWM周期開始時對PWM脈衝(chong) 的占空比進行調節。

4.2轉子位置和速度檢測

掌握好恰當的換相時刻,可以減小轉矩的波動。位置檢測不但用於(yu) 換相控製,而且還用於(yu) 產(chan) 生速度控製量。

位置信號是通過3個(ge) 霍爾傳(chuan) 感器得到的。他們(men) 的輸出信號相差1200。每個(ge) 機械轉有6次換相,通過將DSP設置為(wei) 雙沿觸發捕捉中斷功能,可以獲得正確的換相時刻。通過將DSP的捕捉口CAP1~CAP3設置為(wei) I/O口,並檢測該口的電平狀態,來的到具體(ti) 的捕捉中斷。

位置信號還可以用於(yu) 產(chan) 生速度控製量。隻要測得兩(liang) 次換相的時間間隔,就可以根據下式計算出兩(liang) 次換相時間的平均角速度。

兩(liang) 次換相的時間間隔可以通過捕捉中斷發生時讀定時器2的T2CNT寄存器的值來獲得。

4.3電流和速度調節#p#分頁標題#e#

相電流的調節可以通過調節載頻為(wei) 20kHz的PWM信號的脈衝(chong) 寬度來實現。

Ierror="Iref"-Imea

cyclenew=cycleold+IerrorK

如果cyclenew>=Timer_period,那麽(me) cyclenew=Timer_period

如果cyclenew>Timer_period,那麽(me) cyclenew=0

其中Iref—用戶想要的參考電流;

Imea——實際測得的相電流;

Ierror——要調節的相電流誤差;

速度調節采用PI算法,以獲得最佳的動態效果。計算公式如下:

式中Iref-速度調節輸出;

ek-第k次速度偏差;

Kp-速度比例係數;

Ki-速度積分係數;

T-速度調節周期;

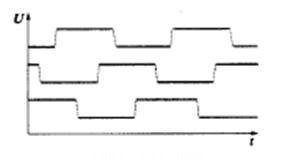

試驗證明能產(chan) 生很好的三相PWM控製波形。圖5為(wei) 產(chan) 生的PWM波形。

圖4 利用DSP控製三相無刷直流電動機產(chan) 生的PWM波形

前麵所敘述的係統初始化、位置信號檢測、PWM信號輸出等軟件模塊,可以實現一個(ge) 基本的具有位置傳(chuan) 感器的三相直流無刷電動機速度控製係統。然而為(wei) 了建立一個(ge) 更完善的係統,還需要增加一些功能模塊,如調節電動機轉速的控製模塊、保存係統運行數據的數據記錄模塊等,TMS320LF2407與(yu) pc機之間采用的通訊是采用RS-485進行半雙工的接口電路。由於(yu) pc機提供的是RS233接口,需要RS-32和RS-85間進行接口轉換。#p#分頁標題#e#

5、結束語

本文作者創新點:將工業(ye) 控製中普遍使用的PI算法在DSP上實現PWM波形輸出,由於(yu) 單片機自身性能的限製,已難以滿足高速度,高精確的電機控製要求,而用DSP則很好的實現用於(yu) 直流無刷電機控製的PWM波形輸出。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們