1引言

隨著現代科學技術的發展,PLC己廣泛地應用於(yu) 工業(ye) 控製微型計算機中。

目前,工業(ye) 機器人關(guan) 節主要是采用交流伺服係統進行控製,本研究將技術成熟、編程方便、可靠性高、體(ti) 積小的SIEMENSS-200可編程控製器,應用於(yu) 可控環流可逆調係統,研製出機器人關(guan) 節直流伺服係統,用以對工業(ye) 機器人關(guan) 節進行伺服控製。

2工業(ye) 機器人關(guan) 節直流伺服係統

工業(ye) 機器人關(guan) 節是由直流伺服電機驅動,通過環流可逆調速係統控製電機的正反轉來達到對工業(ye) 機器人關(guan) 節的伺服控製的目的。

2.1控製係統結構

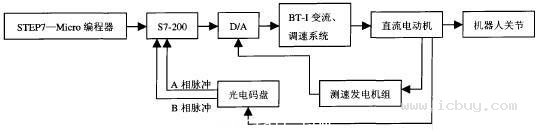

係統采用SIEMENS7-200型PLC,外加D/A數模轉換模塊,將PLC數字信號變成模擬信號,通過BT―I變流調速係統(主要由轉速調節器ASR、電流調節器ACR、環流調節器ARR,正組觸發器GTD、反組觸發器GTS、電流反饋器TCV組成)驅動直流電機運轉,驅動機器人關(guan) 節按控製要求進行動作。係統結構如圖1所示。

圖1機器人關(guan) 節直流伺服係統結構示意圖

2.2係統工作原理

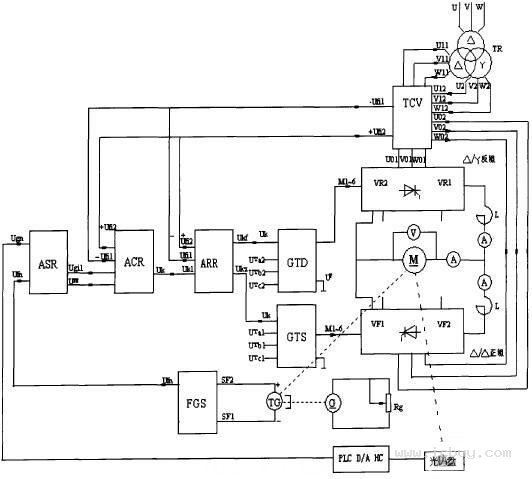

係統原理如圖2所示,可控環流可逆調速係統的主電路采用交叉聯接方式,整流變壓器的一個(ge) 副邊繞組接成Y型,另一個(ge) 接成△型,2個(ge) 交流電源的相位錯開30°,其環流電壓的頻率為(wei) l2倍工頻。為(wei) 了抑交流環流,在2組可控整流橋之間接放了2隻均衡電抗器,電樞回路中仍保留一隻平波電抗器。

控製電路主要由轉速調節器ASR、電流調節器ACR、環流調節器ARR,正組觸發器GTD、反組觸發器GTS、電流反饋器TCV組成(見圖2),其中2組觸發器的同步信號分別取自與(yu) 整流變壓器相對應的同步變壓器。

圖2工業(ye) 機器人關(guan) 節直流伺服係統原理圖

係統給定為(wei) 零時,轉速調節器ASR、電流調節器ACR被零速封鎖信號鎖零。此時,係統主要由環流調節器ARR組成交叉反饋的恒流係統。由於(yu) 環流給定的影響,2組#p#分頁標題#e#可控矽均處於(yu) 整流狀態,輸出的電壓大小相等、極性相反,直流電機電樞電壓為(wei) 零,電機停轉,輸出的電流流經2組可控矽形成環流。環流不宜過大,一般限製在電機額定電流的5%左右。正向啟動時,隨著轉速信號Ugn的增大,封鎖信號解除,轉速調節器ASR輸正,電機正向運行。此時,正組電流反饋電壓+Ufi2反映電機電樞電流與(yu) 環流電流之和;反組電流反饋電壓-Uril反映了電樞電流,因此可以對主電流進行調節。而正組環流調節器輸入端所加的環流給定信號-Ugih和交叉電流反饋信號-Ufil對這個(ge) 調節過程影響極小。反組環流調節器的輸入電壓為(wei) (+Uk)+(-Ugih)+(Ufi2),隨著電樞電流的不斷增大,當達到一定程度時,環流自動消失,反組可控矽進入待逆變狀態。反向啟動時情況相反。另外,可控環流可逆調速係統製動時仍然具有本橋逆變,反接製動和反饋製動等過程。由於(yu) 啟動過程也是環流逐漸減小的過程,因此,電機停轉時,係統的環流達最大值。環流有助於(yu) 係統越過切換死區,改善過渡特性。

3. 係統程序設計

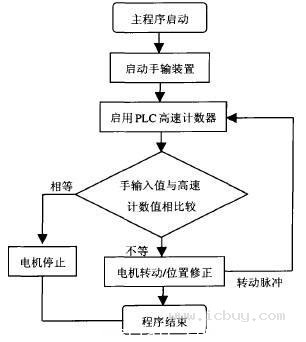

程序設計方案為(wei) 手動輸入一個(ge) 角度值,讓電機轉動,通過與(yu) 電動機相聯的光電碼盤來檢測電動機轉的角度,將轉動角度變成脈衝(chong) 信號。由於(yu) 電動機的轉速非常快,所以隻能把脈衝(chong) 信號送往PLC的高速計數器。然後將計數器的脈衝(chong) 記錄與(yu) 手輸入的進行比較,如果兩(liang) 者相等說明電動機已經到達指定角度位置,否則繼續進行修正。值得注意的是,由於(yu) 電動機從(cong) 轉動突變到停止會(hui) 有一定的慣性,因此在進行信號比較時應允許有一定的誤差,不然電動機就會(hui) 始終處在修正位置狀態。係統程序框圖如圖3所示。

圖3係統程序框圖

4結論

基於(yu) PLC研製的直流伺服係統,利用PLC擴展能力強的特點,添裝手動輸放裝置,實現工業(ye) 機器人關(guan) 節直流伺服係統的可視操作。其優(you) 點是:(1)無需改變電路結構,即可通過程序實現電機正反轉的控製;(2)能夠使電機不等待停止轉動即可立刻反方向轉動;(3)可令電機急停,避免電機慣性轉動;(4)編程、維護方便。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們