目前在全球迅速擴張的高性能手持設備(如智能手機和平板電腦)在電子行業(ye) 的發展中發揮了重要作用。在這些設備內(nei) 部,是通過高密度互連(High-Density Interconnection, HDI)技術製成的多層印刷電路板(Printed Circuit Board, PCB),這些電路板上的電傳(chuan) 導是由層間導孔的電連接來控製的。目前CO 2 激光鑽孔機廣泛應用於(yu) 加工層間導孔。

為(wei) 解決(jue) 激光鑽孔應用中的問題,三菱電機公司在1996年獨立開發了一種CO 2 激光器,可以產(chan) 生峰值功率超過10千瓦、微秒級短脈寬的脈衝(chong) ,而且其高重複頻率達kHz級。在這個(ge) CO 2 激光器內(nei) 部,基於(yu) MOSFET的高壓、高速開關(guan) 逆變電源和介電放電電極能夠產(chan) 生一個(ge) 穩定、無聲放電(Silent Discharge, SD),它們(men) 被集成在諧振器的三軸交叉氣流裝置中。

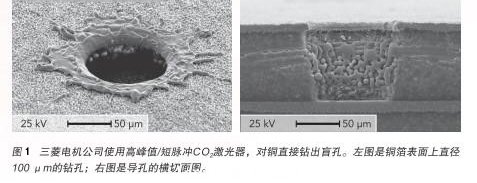

圖1是銅直接鑽孔的範例,它顯示了常見的高密度板製造工藝。這種盲孔工藝通過激光穿透銅箔表麵,在樹脂層上鑽孔,然後在內(nei) 層銅的表麵上停住。在銅直接鑽孔過程中,要保證高能激光脈衝(chong) 快速“射擊”在同一加工點,因為(wei) 銅是一種高導熱材料。CO 2 激光器以其特有的高峰值功率激光脈衝(chong) ,能夠在銅箔表麵的加工性能較好,而且優(you) 質的盲孔通常有著光滑的孔壁表麵,在激光鑽孔之後再進行電鍍工藝,也不會(hui) 破壞孔的結構完整性。

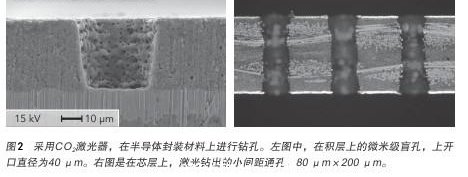

除了HDI板的加工應用,CO 2 激光器的盲孔加工技術還應用於(yu) 內(nei) 置矽集成電路芯片的半導體(ti) 封裝工藝中。半導體(ti) 封裝有兩(liang) 種類型的層:一個(ge) 核心層,以確保電路板的剛性,另一個(ge) 是積層,以形成電氣接口與(yu) 矽集成電路芯片的超細電路。由於(yu) 矽集成電路芯片的高度集成,半導體(ti) 封裝必須結合高密度互連電路。在這一領域,該技術要求在積層上加工微米級的盲孔,直徑小於(yu) 50μm;以及在核心層加工直徑100μm的小通孔。圖2顯示了采用CO 2 激光器加工的盲孔和小通孔。

至於(yu) 微米級盲孔,曾經由紫外激光器加工直徑40μm級的盲孔,現已由CO 2 激光鑽孔設備實現,該設備安裝了高性能f-θ透鏡,使光學畸變減至最小。此外,這一最新的激光鑽孔設備能夠用四束分束的激光同時加工四個(ge) 孔,達到每秒4500個(ge) 孔的高速加工。這種CO 2 激光器微孔加工方式比紫外激光器具有更好的經濟效率,證明了它有利於(yu) 降低高端半導體(ti) 封裝的生產(chan) 成本。

采用激光加工通孔的方法不同於(yu) 盲孔加工工藝,該方法已應用於(yu) 頂端和底部均為(wei) 銅層的電路板上。該方法是采用激光鑽孔,先從(cong) 板材的一側(ce) 加工到中間層,然後從(cong) 板材另一側(ce) 的同一位置再做鑽孔加工,從(cong) 而得到一個(ge) 通孔。典型的激光鑽孔振鏡位置精度小於(yu) ±10μm,使得雙麵的鑽孔之間,直徑小於(yu) 100μm的通孔沒有移位。由於(yu) 激光加工通孔可以解決(jue) 常規機械鑽孔所帶來的問題,即鑽頭成本、生產(chan) 率和孔的定位精度,而激光加工通孔的技術正迅速普及。

CO2激光鑽孔不僅(jin) 應用在電子電路板加工之中,也廣泛用於(yu) 製造多層陶瓷電容器(Multi-Layer Ceramic Capacitor, MLCC),這種電容器大量用於(yu) 手持設備。對於(yu) MLCC,燒結之前的陶瓷板被稱為(wei) “綠片”,是一個(ge) 激光加工的目標材料。高峰值/短脈衝(chong) CO 2 激光器很適合在綠片上高速加工出高質量、極微小的孔洞。作為(wei) 不可或缺的生產(chan) 工具,有數百台三菱電機CO 2 激光鑽孔設備在MLCC製造領域內(nei) 運行。

隨著半導體(ti) 封裝製造業(ye) 內(nei) 整體(ti) 上強化成本驅動的趨勢,CO 2 激光鑽孔對半導體(ti) 封裝行業(ye) 頗具吸引力。盡管CO 2 激光器並非尖端的新型激光器,但它在工業(ye) 應用方麵,的確是一種優(you) 秀、可靠、經濟的激光器。CO 2 激光鑽孔有望在未來發展成為(wei) 一個(ge) 有用的加工方式,應用於(yu) #p#分頁標題#e#PCB製造業(ye) 。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們