激光焊接是工業(ye) 生產(chan) 中一種較為(wei) 先進的焊接技術,從(cong) 20世紀80年代開始,伴隨著千瓦級激光技術的成熟,激光焊接開始逐步推廣,現在激光焊接技術廣泛被應運在高精製造領域。

在行業(ye) 裏,激光焊接已經成為(wei) 汽車產(chan) 品可靠安全性的又一代名詞。作為(wei) 汽車品牌的後起之秀,眾(zhong) 泰汽車也在逐步推廣應用激光焊接技術,目前眾(zhong) 泰汽車已經在SR、大邁X7等係列車型的頂蓋、背門等車身重要區域運用了激光焊接技術。

激光焊接是利用高能量密度的激光束作為(wei) 熱源的一種高效精密焊接方法,相比於(yu) 傳(chuan) 統的點焊有著諸多優(you) 勢,能大幅度提升汽車各方麵的性能:

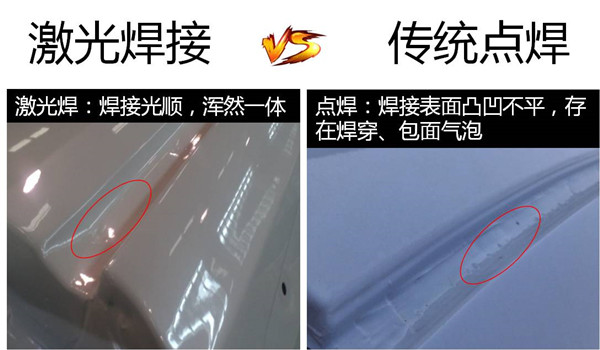

焊接質量更好,激光焊采用熱熔焊絲(si) 填充縫隙的技術,焊接後車身鈑金材料整體(ti) 貼合,焊接表麵光順一體(ti) ,整體(ti) 焊接質量極其優(you) 秀。普通的點焊雖然焊接成本低,但焊接後存在有焊瘤、焊穿、包麵氣孔氣泡的潛在焊接缺陷。

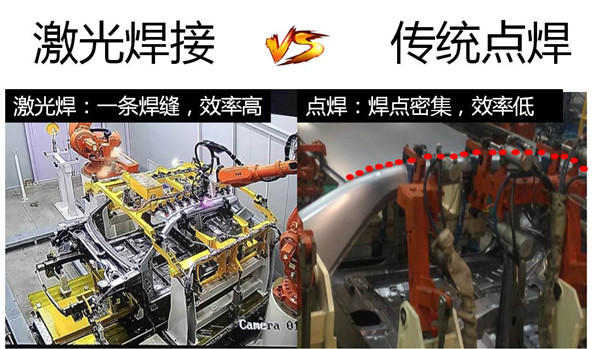

焊接速度快,激光焊的焊接速度為(wei) 5~6米/分鍾;點焊的速度為(wei) 平均1個(ge) /3秒。以汽車的頂蓋為(wei) 例,頂蓋需點焊的焊點約100個(ge) 。如用點焊單人焊接將耗時5分鍾。換成激光焊接,單個(ge) 激光焊頭焊接4米長的區域,耗時僅(jin) 0.8分鍾。

焊接後密封效果好,激光焊的焊接方式為(wei) 線焊接,所焊接的車身鈑金區域,整體(ti) 焊接,達到完全密封,完美的解決(jue) 了車身不能漏水、漏氣的密封要求。點焊為(wei) 非連續焊接,焊點之間不可避免的存在距離,焊點之間的搭接區域就可能存在間隙,為(wei) 了滿足車身不能漏水、漏氣的密封要求必須輔助以密封膠來實現。

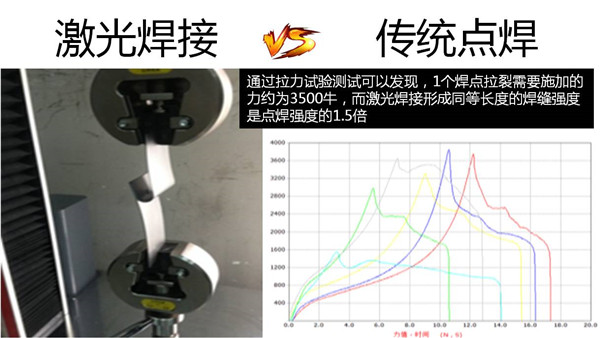

激光焊接部位強度更高,通過拉力試驗測試可以發現,1個(ge) 焊點拉裂需要施加的力約為(wei) 3500牛,激光焊接形成同等長度的焊縫強度是點焊強度的1.5倍。

激光焊接需要設計的焊接邊短,可以有效減輕車身重量:激光焊設計的搭接邊為(wei) 零貼合,設計時隻需考慮鈑金本身的衝(chong) 壓成型工藝性適合即可;點焊的搭接料邊設計時需兼顧焊點的空間。根據不同的板厚寬度一般在16毫米左右,料邊的加長就意味著車身的重量更重。

焊接外觀更加美觀:激光焊接形成的最終外觀,線條光滑整齊,整體(ti) 有質感。點焊形成的外觀凸凹不平,有焊坑、棱角、毛刺等固有缺陷,通常需要增加裝飾條進行遮擋。

作為(wei) 一項高技術含量的焊接技術,激光焊一般會(hui) 優(you) 先選擇運用在對車身外觀區域,因為(wei) 車身外觀區域對焊接質量要求高的區域。這些區域的焊接如果選用點焊,焊接空間有限,工藝布置將十分複雜,會(hui) 造成焊接質量差,無法達到設計預期的外觀質量效果。

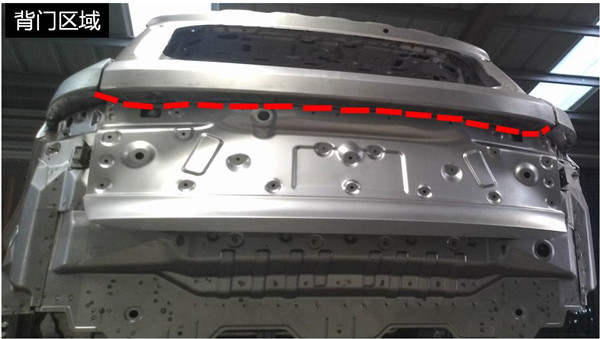

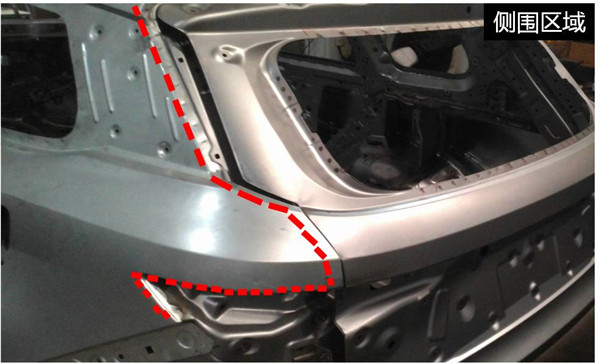

例如,車身頂蓋區域和背門區域,焊接區域十分狹長,同時有對車身密封性的設計要求;側(ce) 圍區域是因為(wei) 焊接區不但狹長而且形狀異常複雜;門洞區域是因為(wei) 焊接區域狹長且平整,焊接空間空曠,適合用激光焊替代點焊來提升車門密封膠條的密封效果。

通過激光焊接的大範圍運用不僅(jin) 可以提示汽車美觀度、提高生產(chan) 效率,同時也可以有效提升整車剛度,進而提高汽車的安全性。

眾(zhong) 泰目前使用的是激光源來熔化焊絲(si) 填充焊縫技術,要求銜接部位之間零間隙貼合,形成一條縫隙來進行激光焊接。以車身頂蓋設計為(wei) 例,激光焊重點考慮頂蓋加強板與(yu) 頂蓋的特殊連接方式,同時要考慮對頂蓋衝(chong) 壓成型工藝質量的要求,此外還要考慮頂蓋與(yu) 車身的搭接方式設計,車身焊接完成後整體(ti) 的尺寸偏差對設計結構的影響。通過大量的實驗驗證和現場分析,我們(men) 認為(wei) 頂蓋搭接邊整體(ti) 弧度翻邊角度和均勻度要控製在0.3mm才能滿足激光焊的焊接質量要求。

頂蓋的安裝焊接是車身的最後工序,也直接決(jue) 定了汽車美觀度和車身強度,由頂蓋總成和車身總成焊接而成最終的白車身總成。除了不同部件自身的性能,頂蓋總成和車身總成斷開麵的設計結構也決(jue) 定了整車的結構性能。

眾(zhong) 泰SR係列車型的頂蓋總成與(yu) 車身總成采用翻邊式的焊接結構,通過激光焊融化焊絲(si) 填充縫隙,用機器人打磨外觀使其美觀。這樣的好處是焊接後焊縫美觀無需頂飾條裝飾,節省了頂飾條的開發和使用。

隨著技術的進步,激光焊接已經不再是某些合資品牌“神車”的專(zhuan) 屬。基於(yu) 產(chan) 品質量提升的考慮,眾(zhong) 泰汽車將逐步推廣激光焊接技術。目前正在對側(ce) 圍外板與(yu) 側(ce) 圍流水槽激光釺焊技術、四門內(nei) 板激光飛行焊技術以及激光拚焊技術的研究開發,不久的將來會(hui) 投入到新產(chan) 品生產(chan) 中去。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們