對於(yu) 整車廠來說,隻有四大工藝是其核心內(nei) 容,這就是衝(chong) 壓、焊接、噴塗和總裝。由於(yu) 衝(chong) 壓工藝簡單,標準化程度高,一條衝(chong) 壓線可以多種車型,目前衝(chong) 壓領域也出現了獨立廠家,為(wei) 多個(ge) 廠家提供衝(chong) 壓件。不過焊接、噴塗和總裝生產(chan) 線定製化程度極高,一條線基本上隻能對應一種車型,不大可能出現獨立廠家。

汽車領域有個(ge) 專(zhuan) 門的術語叫JPH,可以稱之為(wei) 每小時產(chan) 量。汽車行業(ye) 大量使用工業(ye) 機器人,這樣做的好處是高品質與(yu) 高效率,缺點是缺乏靈活性。簡單地說,使用工業(ye) 機器人越多,效率與(yu) 品質就越高,以國內(nei) 德係合資廠而言,JPH大約為(wei) 48,也就是75秒生產(chan) 一輛車;日係廠可以做到60,也就是1分鍾1輛車;韓係可以做到65,不到1分鍾生產(chan) 一輛車;自主車廠比較差的是30,也就是2分鍾1輛車。通常1年工作日是250天,每天工作8小時,JPH30的話,年產(chan) 能就是6萬(wan) 輛。生產(chan) 線的最好保養(yang) 方式是:一直保持適度運轉。如果長時間停滯的話,突然投入生產(chan) ,可以會(hui) 發生各種種樣的故障,如部件老化失效、潤滑油泄露、工位調適不當、工人操作失誤等帶來的一係列問題。所以,一般整車廠即使淡季也要造車,即使明知道庫存滿手也不得不繼續造車。

我們(men) 以觀致汽車為(wei) 例,下表為(wei) 觀致汽車1-6月產(chan) 量,觀致汽車的生產(chan) 線為(wei) 36JPH,也就是說單班製的話,每天生產(chan) 288台。

很明顯,進入2017年後,觀致的偶數月產(chan) 量極低,奇數月為(wei) 正常生產(chan) ,偶數月為(wei) “保養(yang) 式”運轉。直到今年6月,連這種基本的運轉也無力承擔了,幹脆停產(chan) 。3-6月,觀致隻生產(chan) 了2709輛,也就是說開工不到10天。可是工人4個(ge) 月的工資,還有五險一金,少一毛錢也不行;還有生產(chan) 線可沒停,生產(chan) 線的運轉成本可是不低的。觀致的虧(kui) 損也就不奇怪了。

所以汽車行業(ye) ,如果你要使用機器人的話,最低的門檻也是大約年產(chan) 能5-6萬(wan) 輛。

第一個(ge) 是衝(chong) 壓車間,衝(chong) 壓是所有工序的第一步。先是把鋼板在切割機上切割出合適的大小,這個(ge) 時候一般隻進行衝(chong) 孔、切邊之類的動作,然後進入真正的衝(chong) 壓成形工序。每一個(ge) 工件都有一個(ge) 模具,隻要把各種各樣的模具裝到衝(chong) 壓機床上就可以衝(chong) 出各種各樣的工件,模具的作用是非常大的,模具的質量直接決(jue) 定著工件的質量。衝(chong) 壓工序可分為(wei) 四個(ge) 基本工序。

衝(chong) 裁:使板料實現分離的衝(chong) 壓工序(包括衝(chong) 孔、落料、修邊、剖切等)。

彎曲:將板料沿彎曲線成一定的角度和形狀的衝(chong) 壓工序。

拉深:將平麵板料變成各種開口空心零件,或把空心件的形狀、尺寸作進一步改變的衝(chong) 壓工序。

局部成形:用各種不同性質的局部變形來改變毛坯或衝(chong) 壓成形工序(包括翻邊、脹形、校平和整形工序等)。

包括車門、頂蓋、側(ce) 翼板、立柱、發動機罩等等,車身70%以上的零部件由衝(chong) 壓設備衝(chong) 壓而成。衝(chong) 壓機的壓力使鋼板發生拉伸或硬壓,為(wei) 鋼板開孔,並切掉無用的部分。作為(wei) 汽車四大工藝之首,衝(chong) 壓線又被稱為(wei) “印鈔線”,屬汽車製造裝備的關(guan) 鍵設備。對於(yu) 占汽車車身10%的超大型衝(chong) 壓件,一般采用總噸位6000t以上的衝(chong) 壓線;25%左右的大中型衝(chong) 壓件,采用4000t左右衝(chong) 壓線;25%左右的中型衝(chong) 壓件,采用2500t左右衝(chong) 壓線;其餘(yu) 40%左右中小件,基本采用1000t以下生產(chan) 線。通常采用6序或5序衝(chong) 壓機設置,即一台大噸位衝(chong) 壓機之後交由4到5台小衝(chong) 壓機。

以一汽大眾(zhong) 成都廠為(wei) 例,共有5條衝(chong) 壓線,其中德國米勒萬(wan) 家頓4條,分別為(wei) 310/320/340/350,其中:310/320/350線同是8100噸大線,均為(wei) 6序,頭台壓機公稱壓力2100噸,後續五台壓機公稱壓力1200噸;340線為(wei) 5200噸小線,共有5序,頭台壓機公稱壓力2000噸,後續四台壓機公稱壓力800噸。330線是濟二製造的國產(chan) 全自動化壓機生產(chan) 線,於(yu) 2012年8月通過96%功能驗證,2013年7月通過終驗收。共有5序,頭台壓機公稱壓力2100噸,後續4台壓機公稱壓力1200噸。最大整線生產(chan) 節拍可達15次/分鍾,全自動換模時間僅(jin) 為(wei) 6分鍾。國內(nei) 除日係和德係廠家,基本都選擇濟南第二機床廠的衝(chong) 壓機,濟南第二機床廠的衝(chong) 壓機絲(si) 毫不次於(yu) 德國的米勒萬(wan) 家頓,高端產(chan) 品上,價(jia) 格甚至略高於(yu) 德國廠家,在北美福特車廠一樣是采用濟南第二機床廠的衝(chong) 壓機。美係國內(nei) 廠家幾乎全部都是濟南第二機床廠的衝(chong) 壓機。日係則多用小鬆和富士。

在衝(chong) 壓之前,需要對鋼板進行清洗、開卷、還原和粗剪。即便是粗剪的精度也有0.1毫米,與(yu) 一根頭發絲(si) 直徑相當。這就需要SMT清洗機、開卷機和一套進料與(yu) 傳(chuan) 輸係統。橫杆雙臂傳(chuan) 輸線是目前主流,通常要用到2台六軸機器人和5台七軸機器人。為(wei) 了保證車間的高整潔度,大廠家會(hui) 采用無塵室。汽車工業(ye) 用百萬(wan) 級無塵室就足夠了,製藥廠通常是十萬(wan) 級無塵室,而半導體(ti) 最高可達千級。無塵室會(hui) 增加不少基建成本和運營成本。一條年產(chan) 量6萬(wan) 輛汽車的衝(chong) 壓生產(chan) 線投資大約2-2.5億(yi) 人民幣。

第二個(ge) 車間是焊接車間,衝(chong) 壓好的車身板件局部加熱或同時加熱、加壓而接合在一起形成車身總成。在汽車車身製造中應用最廣的是點焊,焊接的好壞直接影響了車身的強度。汽車車身是由薄板構成的結構件,衝(chong) 壓成形後的板料通過裝配和焊接形成車身殼體(ti) (白車身),所以裝焊是車身成形的關(guan) 鍵。裝焊工藝是車身製造工藝的主要部分。汽車車身殼體(ti) 是一個(ge) 複雜的結構件,它是由百餘(yu) 種、甚至數百種(例如轎車)薄板衝(chong) 壓件經焊接、鉚接、機械聯結及粘接等方法聯結而成的。由於(yu) 車身衝(chong) 壓件的材料大都是具有良好焊接性能的低碳鋼,所以焊接是現代車身製造中應用最廣泛的聯結方式。

焊接工藝的最後還包括機器人塗膠,一般采用塗膠係統,利用攝像頭去監控塗膠位置和寬度,保證塗膠質量。通過在板件之間塗覆密封膠和結構膠能夠增強整車的密封性能和結構強度。還有激光檢測,采用激光在車身上打出光點,利用攝像頭去檢測光點的位置,檢測出車身相應位置的尺寸是否符合要求。

焊接是機器人使用最多的車間,對國內(nei) 廠家來說,年產(chan) 能20萬(wan) 輛的焊接車間,早期通常使用60-80台機器人,如奇瑞A3生產(chan) 線62台機器人,江淮乘用車79台機器人。2014年後則大幅度提升,如江鈴小藍二期基地為(wei) 60台(年產(chan) 能10萬(wan) 輛),吉利寶雞基地采用128台焊接機器人,廣汽菲克廣州則高達440台,長城徐水二期基地也是大約300台。國外比例更高,特斯拉Model3的年產(chan) 能大約25萬(wan) 輛,使用大約420個(ge) 焊接機器人。長安福特杭州廠產(chan) 能為(wei) 25萬(wan) 輛,使用503個(ge) 日本川崎重工的機器人。寶馬鐵西工廠,年產(chan) 能30萬(wan) 輛,使用685個(ge) 工業(ye) 機器人,一汽大眾(zhong) 佛山廠年產(chan) 能36萬(wan) 輛,使用842個(ge) 焊接機器人,效率高達72JPH。廣汽菲克的自動化率最高,達98%。

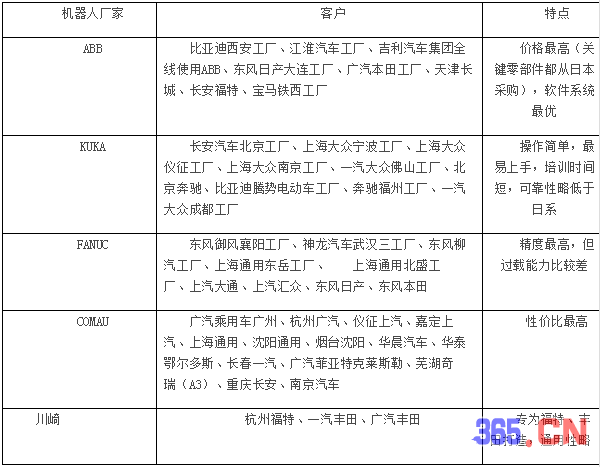

工業(ye) 機器人領域有ABB、KUKA、FANUC、YASKAWA四大家族,市場占有率合計超過75%,這其中日本的FANUC全球第一,YASKAWA全球第三。美國沒有大的工業(ye) 機器人製造廠家,因為(wei) 美國的機械製造也已經呈現空心化,美國對金融和新經濟更有興(xing) 趣。四大家族中,KUKA以汽車工業(ye) 為(wei) 主要市場,全球汽車工業(ye) 用機器人市場占有率第一,中國的美的是其第二大股東(dong) 。

汽車領域的工業(ye) 機器人,除了四大家族外,還有意大利菲亞(ya) 特克萊斯勒旗下的COMAU(柯馬)、日本的NACHI(那智不二越,為(wei) 奇瑞提供108台機器人)、日本的川崎重工、韓國的現代重工值得一提。柯馬在白車身領域全球第二。韓國羅普伺達、阿爾帕也為(wei) 現代汽車提供機器人。此外日本有些廠家如豐(feng) 田旗下的電裝也有能力自製工業(ye) 機器人。

機器人生產(chan) 線缺點就是缺乏靈活性,它的控製係統、夾具、撿具都是專(zhuan) 為(wei) 某一車型定製的,如果車的外型改變,需要先將所有機器人停工,重新設計控製係統、夾具、撿具。如果是ABB的機器人,需要大約半年的時間,甚至時間更長,而這半年內(nei) ,你仍然要給員工發工資。因為(wei) 對固定焊裝線來說,一旦車身外型要改變,焊裝線上的所有點焊工位都須從(cong) 電極加壓係統、氣動係統多點焊機使用的液壓係統、焊接變壓器的二次供電係統——包括焊接變壓器的二次側(ce) 電纜線焊接變壓器的二次側(ce) 焊接電流與(yu) 電壓及其它焊接參數的測量係統、所有電極、焊接變壓器內(nei) 部、焊接主電路中的大功率晶閘管等的冷卻係統及控製係統(控製箱)須全盤變動,這實上是很困難的,成本相當高。

焊接車間的投資彈性最大,就看你要達到多高的自動化率,當然自動化率越高,產(chan) 品一致性就越高,質量也越高。實際單純機器人的價(jia) 格也不算太貴,最貴的焊接機器人,ABB大約30萬(wan) 一台。但汽車工廠的機器人都要針對某一車型單獨開發控製和操作係統,還有夾具、檢具、供電係統、電腦網絡係統、自動檢測係統,還需要廠家培訓員工。開發和服務費昂貴。一般來說年產(chan) 能6萬(wan) 輛,自動化率45%的焊接車間投資大約2億(yi) 人民幣,自動化率達到75%的話,估計投資需要7-8億(yi) 。寶馬的鐵西工廠焊接自動率達到95%,估計投資在20-25億(yi) 人民幣左右。

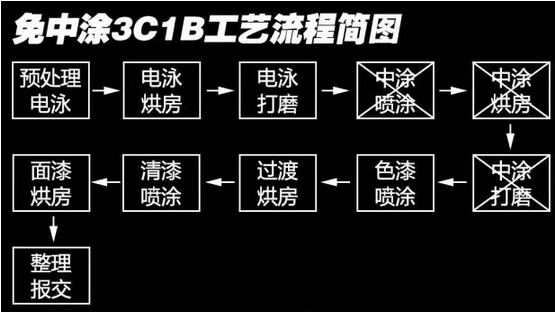

上圖為(wei) 目前比較流行的汽車噴塗工藝流程,也就是3C1B工藝,在電泳塗層後以“濕碰濕”的方式噴塗中塗、金屬色漆和罩光清漆,並一次性烘幹的工藝稱為(wei) 3C1B的工藝。車身表麵噴塗了兩(liang) 層色漆,加厚了色漆厚度,清漆的厚度也有所增加,提高了防腐蝕能力。噴塗係統同樣多采用機器人係統,目前全球提供全套係統的主要有德國DURR、瑞士ABB、日本發那科、法國SAMES和日本川崎。機器人噴塗係統主要包括機器人手臂、移動滑軌、高速靜電旋杯、集中供調漆及其它輔助控製係統。所能觸及(噴塗)的有效尺寸或覆蓋範圍受機器人各關(guan) 節自由度及臂長等參數的限製而有所差異,完整的機器人噴塗係統一般由係統集成商對各功能模塊進行組合而成。基本上都是針對單一車型定製的。噴塗工藝需要大型傳(chuan) 送裝置和電泳槽,同時還需要ISO7-8級無塵室,基建成本較高。電泳噴塗消耗電力很高,是汽車四大工藝中電力消耗最高的工藝,平均每輛車在噴塗環節耗電高達900-1200度。是運營成本最高的環節。

日本發那科由於(yu) 大部分零組件在國內(nei) 生產(chan) ,性價(jia) 比極高,在噴塗機器人領域市場占有率第一。一般噴塗工藝需要使用40-60台機器人,噴塗機器人的價(jia) 格遠比焊接機器人要高,通常是焊接機器人的2-3倍,每個(ge) 大約50萬(wan) 人民幣。長安CS75的噴塗線就使用日本發那科的44台機器人。

噴塗工藝,年產(chan) 能6萬(wan) 輛的設備投資大約2-2.5億(yi) 人民幣。

總裝工藝所用昂貴設備不多,幾乎可以不用機器人,主要設備有地麵輸送機、懸掛輸送機、板式輸送機、裝調工具、檢測設備、AGV車,年產(chan) 能6萬(wan) 輛的設備投資大約0.5億(yi) 人民幣。總裝工藝設備投入不多,關(guan) 鍵是總裝車間占地麵積比較大。年產(chan) 能20萬(wan) 輛的總裝車間占地麵積大約8-9萬(wan) 平方米,是所有車間裏占地麵積最大的,效率越低的總裝車間,占地麵積越大。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們