激光焊接基於效率很高,在汽車白車身和零部件生產中日益受到歡迎,單台激光焊接機器人即可替代多達5台傳統點焊機器人。借助於高功率碟片或光纖激光器,再結合振鏡激光焊接頭和工業機器人執行飛行焊接,每分鍾可以完成100多個焊接點。

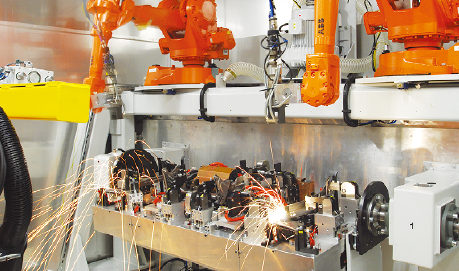

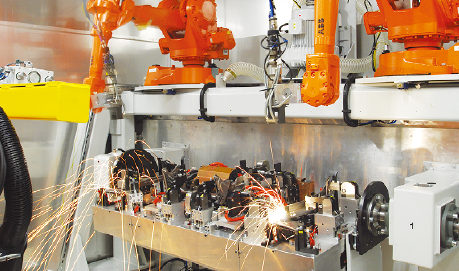

這就提出了一個挑戰:如果產量很大,如何才能確保產出質量高、品質穩定的焊接點?通常,汽車行業需要生產防碰撞部件,這使得焊接質量尤為重要。專注於焊接設備生產的荷蘭企業AWL-Techniek為幫助客戶應對這一挑戰提供了解決方案(圖1)。

圖1:AWL-Techniek 的激光焊接設備。(圖源:AWL-Techniek)

本文探討了確保設備穩定生產的三個方麵:設備本身、質檢人員的局限性,以及自動化質量檢驗。

激光焊接設備

“質量”取決於焊接設備。激光焊接夾具必須能穩定地夾持住部件,即便部件的公差比較大,比如常規的衝壓金屬部件。

通過操作人員的操作,夾具必須能防止出錯。好的激光焊接夾具會在焊接開始前,探測出所有的部件是否均裝載正確。需要用到防呆防差錯係統(一種日本開發的精益生產流程機製,可以幫助設備操作人員防止出錯)、產品檢測傳感器以及設計良好的公差鏈。還要注意清潔氣體的供應和煙霧的排放,夾具必須易於清潔和維護。

AWL-Techniek開發出了專業的機器人軟件,使得工業機器人更為精確。這款軟件可以在不使用焊縫跟蹤係統的情況下生產出邊緣焊點。同時,軟件對於有高精度要求的曲線焊點,例如圓邊焊點而言是必要的工具。這些例子表明,設計和製造激光焊接夾具以及激光焊接設備是一項複雜的工作,需要具備高超的技能和豐富的經驗。

人類視覺和自動化檢測

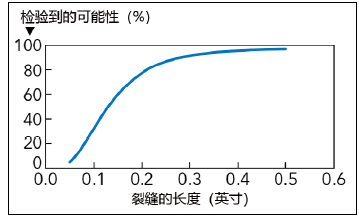

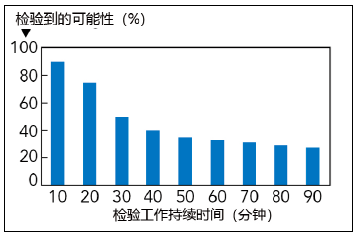

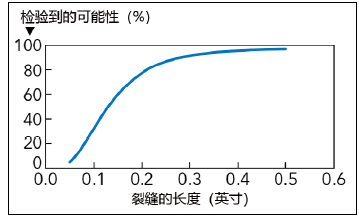

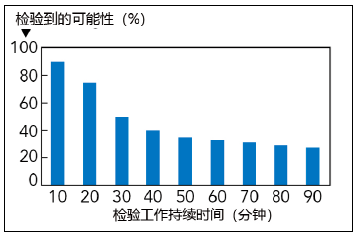

對於焊接質量控製係統,有些人認為,操作人員在處理部件時,可以很容易地進行肉眼質量檢測。這不一定是正確的。來自航空工業的研究顯示,對於質量控製工作而言,質檢人員很容易漏掉小的瑕疵,在工作了僅僅一小時後,他們會忽視幾乎70%的瑕疵(圖2-3)。

圖2:用肉眼檢驗焊接質量時,很容易漏掉小的瑕疵。

顯然,檢驗人員的視覺評估是不可靠的,因此,自動化的質檢係統就成為一種替代方案。市場上有不同係統可供,AWL-Techniek也已經有多套此類係統被客戶應用。

圖3:檢驗人員的檢驗出錯率隨著時間的推遲大幅下降。

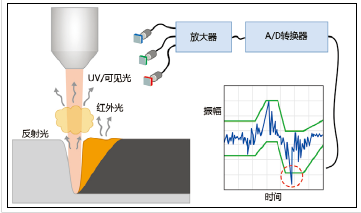

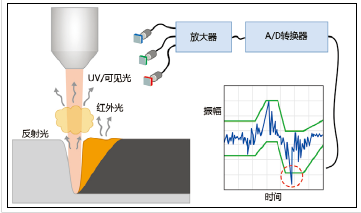

許多受歡迎的質檢係統是基於對激光焊接加工過程中發出的光的監測來實現的。在這些係統中,焊接加工過程中發出的光可以由一隻或多隻光電二極管監測到。質量監測係統對測得的光電二極管的信號與已知的合格焊點所發出的信號進行比較。如果測量值比較接近,係統就認為這個焊點是合格的。如果信號有差異,係統會得出焊點不合格的結論(圖4)。

圖4:基於光電二極管的激光質量監測示意圖。

二極管係統具有快速和自動化的優勢,可以在實際焊接的過程中對焊接質量進行評估,因此生產線上不需要設置額外的檢查站點。當然,這種方式僅適用於可靠度高的係統。

但是,光電二極管係統的缺點是,其測量不是直接的。二極管測量的是焊接過程中的光並將之與焊接質量進行關聯,但這不是實際的焊接質量。這會導致未檢測到的瑕疵(假陰性)和被檢測為瑕疵的合格焊點(假陽性)。AWL-Techniek的實驗表示,二極管類自動化檢測係統的可靠性不是完美的,但是如果比較自動質量檢測係統與人工檢測的效果,很顯然,經過良好調校的自動化係統的準確率要高很多。

很重要的一點是,必須認識到質量監測係統需要調整,而且不隻是在安裝時需要進行精調,在全麵量產時,更需要精調。要在靈敏度之間取得平衡(不會錯過真正的瑕疵),不會出現假陽性錯誤。要讓維修團隊參與到安裝工作中去,這樣,他們在進行這些優化工作時會感到比較順利。因此,工廠管理層應給予有力的支持和理解。

差錯處理策略

所麵臨的挑戰是,如何設計出包括正確應對假陽性錯誤的理想的差錯處理策略。常規部件可能會有幾百個焊接點。因此,即便單個焊點的假陽性錯誤比率很低,也會導致整個部件出現相當多的假陽性錯誤次數。

所以,要製訂部件質量規則,如,規定部件達到怎樣的焊接瑕疵比率就必須剔除。對係統在生產和精調過程中的結果進行統計分析會有所幫助。如果瑕疵處理策略不夠有效,用戶就會對質量控製係統產生不滿。

展望

未來,市場上有望出現更可靠的係統。就當前已經推出的幾種係統來看,出現的一種趨勢是,由光學相幹斷層掃描(OCT)對激光焊接的實際深度以及表麵輪廓進行測量。這就可以對激光焊接特征進行直接評估,從而確保可靠性。最終的步驟是,將這個測量信號作為激光焊接過程的反饋控製信息。另一種可能性是,使用基於激光的三角測量係統來檢查焊接表麵的質量。這些係統特別適用於邊焊。

顯然,近年來,隨著激光焊接設備生產效率的不斷提高,激光焊接質量監測的重要性越發提升。質量監測挑戰仍存,但至少市售的這些監測係統可以提供很大的幫助。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們