1激光焊接介紹

激光焊接以激光為(wei) 熱源,采用低於(yu) 母材熔點的材料作為(wei) 填充金屬(稱為(wei) 焊料)。液態焊料經加熱熔化後潤濕母材,進而填滿接頭間隙並與(yu) 母材相互擴散,最終實現連接目的。

激光焊接質量在實際生產(chan) 過程中受到多個(ge) 因素影響,如激光焦點位置、熱絲(si) 電流、板材間隙及表麵清潔度等。而板材表麵清潔度對於(yu) 焊接質量非常重要。當工件表麵存在油汙、油脂、手指紋、脫模蠟等汙染物,激光產(chan) 生的熱量會(hui) 使油脂沸騰,造成炸點,導致焊接不牢固,所以在焊接前需要清洗零部件並檢測產(chan) 品表麵清潔度確定穩定的焊接質量。

工藝缺陷

由於(yu) 各種加工和清洗工藝可能會(hui) 殘留潤滑油、切削油等影響產(chan) 品表麵清潔度的汙染物,所以激光焊接前必須對零部件進行除油和清洗工序,否則影響熱熔填充金屬的流動能力和在焊接接頭中形成碳化相,從(cong) 而降低接頭的耐腐蝕性和機械性能。

案例展示

應用:焊接工藝前檢測各種金屬零件的表麵清潔度,如齒輪零件的激光焊接;

清洗工藝:水性清洗,溶劑清洗,激光清洗;

後續工藝:激光焊接;

失效問題:金屬表麵存在汙染物導致焊縫產(chan) 生氣孔,造成焊接不牢固;

解決(jue) 方案:激光焊接前檢測齒輪的表麵清潔度,保證焊接質量,同時監測清洗工藝的清洗效果;

2

激光剝除電纜絕緣層介紹

現今汽車工業(ye) 中越來越多使用電氣驅動(電動性),重量輕、效率高的電子驅動產(chan) 品要求使生產(chan) 廠家采用更先進的製造方法。因此,存在使用矩形“Hairpins”代替圓形截麵線纏繞定子。

通過激光剝除電線絕緣層時,PVC絕緣層剝除不幹淨殘留在電線表麵,從(cong) 而造成電阻值增大;另外,通過摩擦或超聲波焊接進行連接接線端子和電線時,潤滑油等殘留汙染物也會(hui) 影響焊接工藝並降低電氣連接的質量。

案例展示

應用:對“Hairpins”進行激光剝除絕緣層,用於(yu) 電子遷移中的電氣接觸

檢測原因:對電氣接觸用的銅電纜進行剝除和焊接

失效問題:絕緣層剝除不充分導致電氣連接不良、油汙影響激光焊接(如出現焊縫氣孔)

解決(jue) 方案:使用熒光法檢測產(chan) 品是否剝除或清潔幹淨

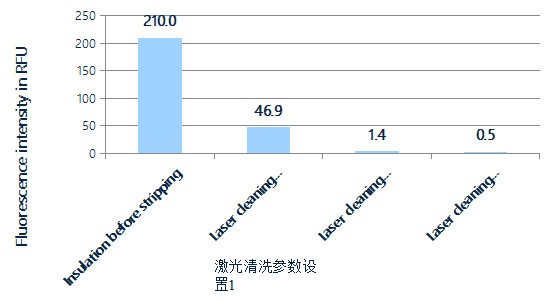

表麵清潔度儀(yi) 對激光清洗進行檢測

RFU值越大,表示汙染程度越大

電線電纜的電性能不僅(jin) 與(yu) 絕緣層有關(guan) ,也與(yu) 生產(chan) 過程中產(chan) 生大量的殘留汙染物有關(guan) ,因此需進行後加工清洗。若在清洗過程中汙染物和清洗劑清洗不幹淨,容易影響產(chan) 品電性能與(yu) 品質。

案例展示

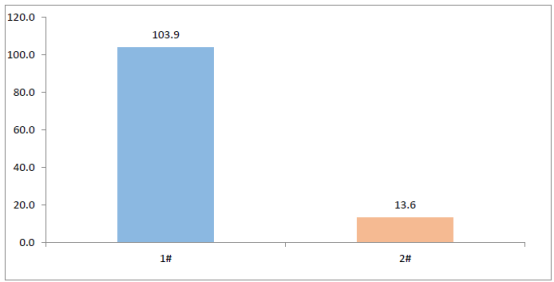

射頻電纜是各種無線電通信係統及電子設備中不可缺少的元件,而其組件中的鍍銀銅線的清潔度會(hui) 直接影響信號衰減,電性能不良等。

RFU值越大,表示汙染程度越大

用戶借助表麵清潔度儀(yi) 可以快速檢測並量化、記錄電纜清潔度的相關(guan) 數據。基於(yu) 此數據,避免了人為(wei) 主觀判斷帶來的影響,更有效審查生產(chan) 步驟和清洗程序,進而優(you) 化清洗工序,更大地提高了工作效率,減少返工率, 降低生產(chan) 成本。

來源:佛山翁開爾

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們