激光焊接作為(wei) 一種高效精密的焊接方式,相比傳(chuan) 統的焊接工藝,具有單位熱輸入量少、熱變形小、焊縫深寬比大、焊接速度高、焊縫強度普遍高於(yu) 母材等優(you) 點,廣泛應用於(yu) 航天、汽車等工業(ye) 領域。

圖1

隨著激光焊接技術和自動控製技術、機器人技術的結合,現已廣泛地用於(yu) 車身底板、側(ce) 圍車架、車頂、車門及車身總成等部分和車身大型覆蓋件的焊裝中,成為(wei) 車身裝配時的主要工藝手段。

北京奔馳引進戴姆勒奔馳先進激光焊接技術對側(ce) 圍、後圍、車門、前縱梁總成、後備箱蓋等進行焊接加工。在此以北京奔馳為(wei) 背景,介紹激光焊接技術,並對比激光焊接技術與(yu) 其他焊接技術的優(you) 缺點。

1、激光焊接係統組成

激光焊接係統主要由激光源、激光工作頭、冷卻係統、激光房、機器人、PLC、送絲(si) 係統、激光焊接質量檢測單元及激光功率檢測等組成。

(1)激光源。激光源即激光發生器,是激光焊接係統的熱源供應。從(cong) 1960 年第一台紅寶石激光器問世以來,現在市場上已經有多種激光發生器,且光束質量也得到不斷提高,為(wei) 激光加工技術的發展奠定了基礎。

(2)激光工作頭。激光工作頭是指激光加工工具,不同的激光加工工藝對應不同的激光加工工具。

(3)冷卻係統。由於(yu) 激光的發生無法避免散發大量熱量,為(wei) 保證激光源正常工作,需要使用冷卻係統來保證激光源溫度恒定。

(4)激光房。激光對眼睛與(yu) 皮膚傷(shang) 害較大,因此激光焊接需要在一個(ge) 密閉空間激光房裏進行,並搭建完整有效的安全機製。激光房內(nei) 安裝有監控係統,用於(yu) 監控激光焊接設備工作狀態。

(5)機器人。機器人作為(wei) 焊接工作的執行裝置,與(yu) 激光工作頭、激光源等其他設備通訊,控製、配合下屬設備完成焊接工作。

(6)PLC。它是工作站的總指揮官,控製工裝夾具、各種信號、工作順序等。

(7)送絲(si) 係統。激光熔絲(si) 焊接需要送絲(si) 係統,一般送絲(si) 係統由控製單元、絲(si) 桶、主送絲(si) 管、伺服驅動單元組成。

(8)激光焊質量檢測係統。可高效檢測激光焊焊接質量,分為(wei) 在線檢測及離線檢測。在線檢測係統是指在激光焊焊接過程中進行的檢測,一般檢測焊接強度或記錄焊接過程中焊接錄像及各參數變動。離線檢測一般用於(yu) 檢測焊縫外觀焊接質量。

(9)激光功率檢測係統(PMM)。用於(yu) 測量激光功率大小。激光工作頭上安裝有壓縮空氣噴氣口來減少在激光焊接過程中飛濺、焊塵等在保護鏡片上的附著,但長期工作無法避免保護鏡片的汙染。

保護鏡片的汙染會(hui) 降低激光出光功率,影響焊接質量,甚至燒毀保護鏡片。北京奔馳采用的激光功率測量係統,每加工一定數量的工件測量一次功率,提醒工作人員及時檢查更換保護鏡片。

(10)壓縮空氣單元。一般激光焊接頭都會(hui) 配有壓縮空氣吹氣裝置,以減少焊塵對鏡片的附著。

2、常用的激光焊接技術及應用

白車身上常用的激光焊接技術有激光飛行焊、激光釺焊、激光熔焊。

2.1 激光飛行焊

激光飛行焊即激光機器人的掃描焊接,機器人攜帶的激光工作頭通過振鏡高速掃描,在不接觸工件的情況下完成高速焊接。

在汽車白車身裝焊車間,激光飛行焊常用於(yu) 連接兩(liang) 搭接板。與(yu) 傳(chuan) 統電阻焊相比,激光飛行焊具有工件變形小、減輕車身質量、速度快、強度高、節省耗材、設備穩定性好等優(you) 點。

2005 年大眾(zhong) 公司進行的激光焊接技術在 帕薩特(參數|圖片)轎車的大批量生產(chan) 過程中的應用顯示,與(yu) 傳(chuan) 統的電阻焊相比,激光焊接每個(ge) 焊點的生產(chan) 成本節省了30%~50%。激光飛行焊工作過程不接觸工件,因此設備故障率及設備備件更換率很低,工作穩定,這就意味著設備完成安裝調試後的後期投入很小。

帕薩特(參數|圖片)轎車的大批量生產(chan) 過程中的應用顯示,與(yu) 傳(chuan) 統的電阻焊相比,激光焊接每個(ge) 焊點的生產(chan) 成本節省了30%~50%。激光飛行焊工作過程不接觸工件,因此設備故障率及設備備件更換率很低,工作穩定,這就意味著設備完成安裝調試後的後期投入很小。

以北京奔馳 C級(參數|圖片)車的生產(chan) 廠為(wei) 例,比較自動電阻點焊及激光飛行焊接的優(you) 缺點。

C級(參數|圖片)車的生產(chan) 廠為(wei) 例,比較自動電阻點焊及激光飛行焊接的優(you) 缺點。

北京奔馳激光飛行焊主要用於(yu) 側(ce) 圍、後圍、車門、底盤前縱梁總成的焊接。C級車焊裝生產(chan) 車間飛行焊接設備兩(liang) 套,主要用於(yu) 底盤前縱梁的焊接及的焊接。

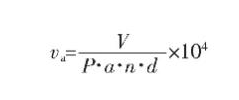

表1 電阻點焊與(yu) 激光飛行焊工藝對比

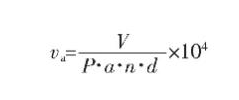

北京奔馳C級車裝焊生產(chan) 車間2015 年第三季度(7~9 月)備件使用情況分析。由於(yu) 激光飛行焊接與(yu) 電阻點焊設備數量不同,為(wei) 平行對比兩(liang) 種技術的備件消耗,以平均每10 000 個(ge) 焊點的備件消耗進行比較。該備件消耗的計算為(wei)

式中va為(wei) 平均每10 000 個(ge) 焊點所需的備件消耗(單位:元/萬(wan) 點);V為(wei) 季度備件消耗總價(jia) 值(單位:元);P為(wei) 季度日產(chan) 量(單位:件/天);a為(wei) 平均每把焊槍在每個(ge) 件上的焊點數(單位:點);n為(wei) 設備數量(單位:台);d為(wei) 季度生產(chan) 總天數(單位:天)。

表2 電阻點焊、激光飛行焊備件消耗對比

由表1、表2的分析得出:

(1)時間效益比較

雖然激光飛行焊需要焊前工藝(激光打點,以保證焊接時兩(liang) 板件間隙,便於(yu) 鋅蒸汽溢出),但焊接速度上激光飛行焊焊幾乎是電阻點焊的10 倍;工藝上,電阻點焊每250 個(ge) 焊點就要進行一次修磨以保證焊接質量,而激光飛行焊每3 000 點甚至可以更長時間檢測一次功率,耗時工藝頻率上激光飛行焊遠不及電阻點焊的1/10;耗材與(yu) 備件更換頻率上,從(cong) 表1 和表2 可知,激光飛行焊遠小於(yu) 電阻點焊;因此,從(cong) 時間效益上講,電阻點焊的時間效益遠遠低於(yu) 激光飛行焊的時間效益。

(2)經濟效益比較

電阻點焊耗材及備件消耗遠遠大於(yu) 激光飛行焊。雖然激光飛行焊在項目搭建時花費較高,但從(cong) 長期使用的角度講,激光飛行焊的總體(ti) 經濟成本也低於(yu) 點焊。

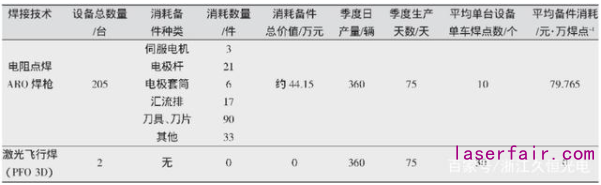

(3)焊縫形狀與(yu) 焊縫質量比較

激光飛行焊焊縫形貌可以根據工藝要求靈活設計,北京奔馳常用的激光飛行焊焊縫為(wei) C型焊縫或一字形焊縫,如圖2 所示。

圖2 激光飛行焊焊縫

激光飛行焊接熔深大,焊縫強度高,且焊接熱變形小,常用於(yu) 車門、頂蓋等外觀件的加工,及前縱梁輪轂總成等需要高強度焊接的零件加工。

(4)自動化智能化角度比較

激光飛行焊焊接時,機器人與(yu) 焊點的位置關(guan) 係沒有嚴(yan) 格要求,隻要所有焊點在機器人軌跡掃描範圍之內(nei) 即可,機器人軌跡平順,不需像電阻點焊那樣機器人軌跡需要隨著焊點位置扭轉,具有極強的焊接靈活性。另外焊縫形狀可以靈活設計,加之完整可靠的質量檢測係統等,使激光飛行焊成為(wei) 具有高度智能化的焊接方式。

總之,激光飛行焊經濟效益高、時間效益高、焊縫質量高、設備穩定性好、自動化智能化程度高。激光飛行焊已成為(wei) 一項成熟的技術,具有良好的的應用前景。

2.2 激光填絲(si) 熔焊和激光釺焊

激光填絲(si) 熔焊和激光釺焊都是以激光為(wei) 能量源熔化焊絲(si) ,從(cong) 而連接兩(liang) 板件的焊接方式。

它們(men) 的不同之處除了填絲(si) 用料不同之外,填絲(si) 熔焊熔化母材而激光釺焊隻熔化焊絲(si) ,這就決(jue) 定了釺焊焊縫強度低於(yu) 母材,而填絲(si) 焊焊縫強度大於(yu) 等於(yu) 母材。

對於(yu) 激光釺焊及激光填絲(si) 熔焊,北京奔馳使用的激光焊接頭均為(wei) SCANSONIC公司提供的ALO3。在北京奔馳裝焊車間,激光填絲(si) 熔焊主要用於(yu) 加轎車工前縱梁總成,激光釺焊主要用於(yu) 加工轎車尾門。

激光熔絲(si) 焊接與(yu) 傳(chuan) 統的電弧焊接相比,焊縫質量高、焊接速度快、焊接變形小等優(you) 點。但隨著電弧焊的發展創新,電弧焊的性能比起傳(chuan) 統電弧焊也高出了很多,如冷金屬過渡(CMT),很大程度地提高了電弧焊性能。

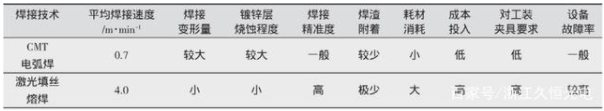

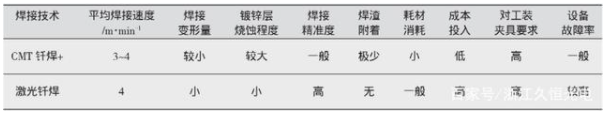

下麵將分別對比以Fronius公司為(wei) 代表研發的CMT電弧焊、CMT釺焊+與(yu) 激光填絲(si) 熔焊、激光釺焊的工藝及性能,如表3、表4 所示。

表3 激光填絲(si) 熔焊及CMT電弧焊工藝及性能對比

由表3可知,激光填絲(si) 熔焊相對於(yu) CMT電弧焊主要優(you) 勢在於(yu) 焊縫質量好、焊接速度快。

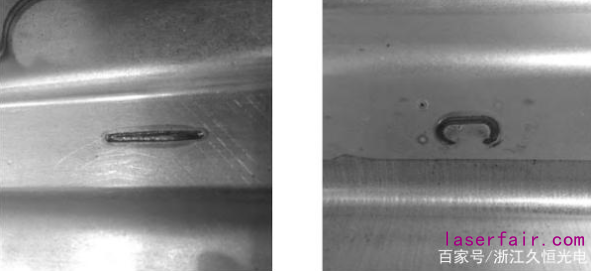

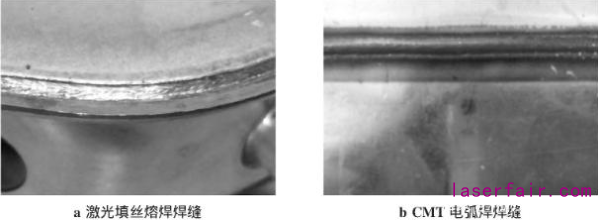

圖3 激光填絲(si) 熔焊焊縫及CMT電弧焊焊縫

圖3a為(wei) CMT電弧焊焊縫,可以看出,焊縫熱影響區較大,焊縫凸出;圖3b為(wei) 激光填絲(si) 焊焊縫,熱影響區較小,焊縫平順。

因此激光填絲(si) 熔焊適用於(yu) 質量要求高、線速要求快的零件焊接。然而激光填絲(si) 焊前期成本高、耗材消耗大。以北京奔馳激光填絲(si) 熔焊為(wei) 例,一般焊接功率5~6 k W,因此耗材消耗較大,主要消耗為(wei) 保護鏡片及送絲(si) 機構耗材,保護鏡片平均每焊接300 m就要更換一次保護鏡片。

表4 激光釺焊及CMT釺焊+工藝及性能對比

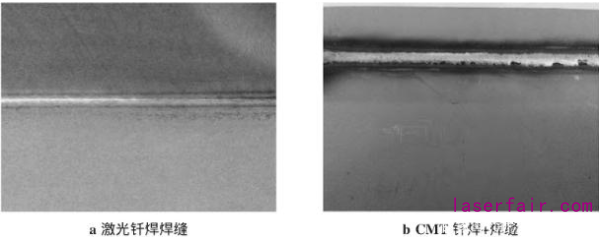

由表4 可知,激光釺焊相對於(yu) CMT釺焊+焊接速度相當,主要優(you) 勢在於(yu) 焊接變形量小、鍍鋅層燒蝕程度小。激光釺焊焊縫和CMT釺焊+焊縫如圖4所示。

圖4 激光釺焊焊縫及CMT釺焊+焊縫

設備穩定性方麵,激光填絲(si) 熔焊及激光釺焊的工作頭穩定性遜色於(yu) 電弧焊工作頭。

由於(yu) 激光熔絲(si) 焊接時,激光需要準確打到焊絲(si) 上,即做到激光工作斑點與(yu) 焊絲(si) 尖端重合。

目前激光熔絲(si) 焊接工作頭都設計有調節焊絲(si) 絲(si) 嘴位置模塊以達到此目標,但也無法避免長期工作過程中絲(si) 嘴位置的移動。

以北京奔馳裝焊車間為(wei) 例,ALO3 設備40%以上停機是由絲(si) 嘴位置移動引起的。

目前Procitec、Scansonic等公司已經開始研發新一代的激光熔絲(si) 焊工作頭以解決(jue) 此問題。

由上述可知,激光熔絲(si) 焊技術發展取得一定成果,但在成本方麵有待於(yu) 進一步降低,設備穩定性方麵需要進一步提高。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們