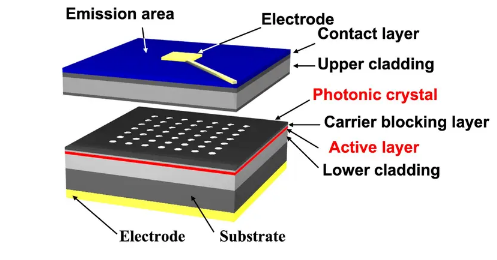

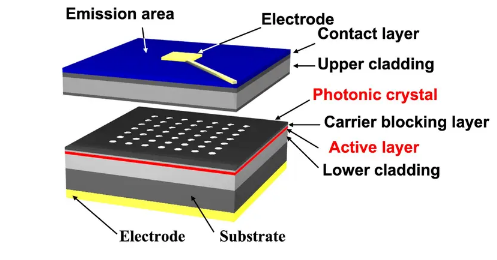

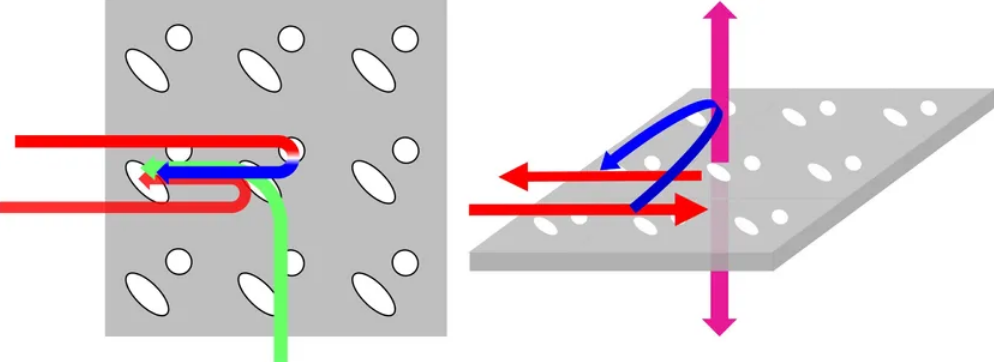

SUSUMA NODA 與(yu) 體(ti) 積龐大的氣體(ti) 激光器和光纖激光器不同,半導體(ti) 激光器體(ti) 積小、能效高、可控性強。但是,他們(men) 做不到的一件事就是提供競爭(zheng) 對手的鋼鐵切片亮度。 在近日發表在《自然》雜誌上(https://doi.org/10.1038/s41586-023-06059-8)的研究結果中,日本京都大學的一組研究人員,由IEEE Fellow Susumu Noda領導,通過改變光子晶體(ti) 表麵發射激光器(PCSEL)的結構,在克服半導體(ti) 激光器亮度的限製方麵邁出了一大步。光子晶體(ti) 是由半導體(ti) 片組成的,半導體(ti) 片上有規則的納米級空氣填充孔。光子晶體(ti) 激光器是高亮度激光器的有吸引力的候選者,但到目前為(wei) 止,工程師們(men) 還無法將其放大,以提供足夠亮的光束,用於(yu) 實際的金屬切割和加工。 (亮度是一個(ge) 包括激光器輸出功率和光束質量的品質因數,它涵蓋了光束聚焦的程度或發散的程度。金屬功的閾值約為(wei) 每平方厘米1吉瓦/平方米。) Noda的團隊已經在PCSEL上工作了20多年,他們(men) 能夠開發出直徑為(wei) 3毫米的激光器,這是以前直徑為(wei) 1毫米的PCSEL器件的十倍。新型激光器的功率輸出為(wei) 50瓦,與(yu) 1毫米PCSEL的5至10瓦功率輸出相比也有類似的增長。這種新型激光器的亮度約為(wei) 1 GW/cm2/str,現在已經足夠高,適用於(yu) 目前由體(ti) 積龐大的氣體(ti) 激光器和光纖激光器主導的應用,例如電子和汽車行業(ye) 的精密智能製造。它也足夠應用於(yu) 更奇特的應用,如衛星通信和推進。 增加光子晶體(ti) 激光器的尺寸和亮度並非沒有挑戰。具體(ti) 地說,半導體(ti) 激光器在其發射麵積擴大時會(hui) 遇到問題。較大的激光發射麵積意味著有空間讓光在發射方向和橫向振蕩。 這些被稱為(wei) 高階模式的橫向振蕩會(hui) 破壞光束的質量。此外,如果激光器連續工作,激光器內(nei) 部的熱量會(hui) 改變器件的折射率,導致光束質量進一步惡化。Noa的團隊使用嵌入激光器中的光子晶體(ti) ,結合對內(nei) 部反射器的調整,以允許在更寬的區域內(nei) 進行單模振蕩,並補償(chang) 熱破壞。這兩(liang) 個(ge) 變化使PCSEL即使在連續工作的同時也能保持遠光質量。 SUSUMA NODA 在典型的光子晶體(ti) 激光器中,與(yu) 周圍半導體(ti) 具有不同折射率的空穴導致激光器內(nei) 的光以精確的方式偏轉。Noda的團隊設計了晶體(ti) 中的孔圖案,使光被一組圓形和橢圓形孔偏轉,這些孔的波長間隔為(wei) 激光波長的四分之一。這些偏轉會(hui) 導致高階模的損耗,從(cong) 而產(chan) 生幾乎不發散的高質量光束。 這一概念對於(yu) 1毫米激光器來說已經足夠好了,但將其擴展到3毫米需要進一步的獨創性。為(wei) 了允許在大麵積上進行單模操作,調整了激光器底部反射器的位置,以在垂直方向上造成更多不需要的模式損失。最後,Noda的團隊處理了熱改變器件折射率並導致光束發散的問題。解決(jue) 這個(ge) 問題的方法是稍微改變光子晶體(ti) 中氣孔的周期,使其在激光器滿功率時處於(yu) 正確的位置。 SUSUMA NODA Noda和他的團隊在京都大學建立了1000平方米的光子晶體(ti) 表麵發射激光器卓越中心,超過85家公司和研究所參與(yu) 了PCSEL技術的開發。該團隊正在將其PCSEL設計工業(ye) 化,以進行大規模生產(chan) 。 作為(wei) 這一過程的一部分,他們(men) 已經從(cong) 用電子束光刻技術製造光子晶體(ti) 轉變為(wei) 用納米壓印光刻技術製造。電子束光刻是精確的,但對於(yu) 大規模製造來說通常太慢了。納米壓印光刻,基本上是將圖案壓印到半導體(ti) 上,在快速創建非常規則的圖案方麵很有用。 Noda解釋說,下一步是繼續將激光器的直徑從(cong) 3毫米擴大到10毫米,這種尺寸可以產(chan) 生1千瓦的輸出功率,盡管使用3毫米PCSEL陣列也可以實現這一目標。他預計,製造3毫米設備的相同技術可以用於(yu) 擴展到10毫米。“相同的設計就足夠了,”Noda說。 德克薩斯大學阿靈頓分校PCSEL研究員Weidong Zhou表示,他對最新進展感到興(xing) 奮,也意識到進一步擴大該設備規模的挑戰。他說:“在設計和理論上仍然存在挑戰。” 然而,他對Noda團隊克服這些挑戰的能力充滿信心。“我認為(wei) ,根據他們(men) 所取得的成就,這是可能的。從(cong) 一毫米擴大到三毫米已經是一個(ge) 相當大的突破。”

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們