江蘇科技大學、江蘇省高端鋼鐵材料重點實驗室的科研人員報道了鎳基高溫合金焊接過程中的熱裂紋問題綜述。相關(guan) 論文以“Review: Hot cracking during welding nickel-based superalloys”為(wei) 題發表在《Journal of Materials Science》上。

導讀

鎳基高溫合金因其優(you) 異的高溫強度、抗蠕變性、耐腐蝕性和高溫穩定性而廣泛應用於(yu) 航空航天、能源和化學工業(ye) 。然而,鎳基高溫合金在焊接過程中容易產(chan) 生熱裂紋,這會(hui) 嚴(yan) 重損害焊接部件的結構完整性、承載能力、疲勞壽命和整體(ti) 安全性。因此,本文係統綜述了鎳基高溫合金的成分分類體(ti) 係,以及熔焊、固相焊和釺焊等焊接技術在鎳基高溫合金中的當前應用。同時,深入分析了鎳基高溫合金焊接過程中常見的熱裂紋問題,包括凝固裂紋、液化裂紋和塑性跌落裂紋的形成機製,以及元素偏析、熱應力集中和晶界弱化等重要因素對熱裂紋的影響。此外,本文還梳理了鎳基高溫合金熱裂紋敏感性測試方法。本綜述為(wei) 開發新型鎳基高溫合金焊接技術、熱裂紋敏感性測試方法以及探索更有效的熱裂紋抑製策略提供了堅實的理論基礎和技術支持。

部分圖文

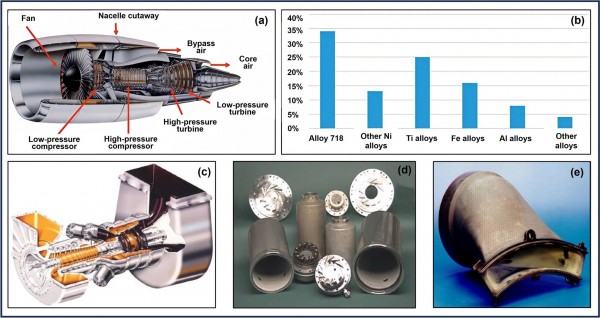

圖1:鎳基高溫合金的應用:a現代商用高旁通發動機,b GE航空製造的高旁通CF6航空發動機按成品重量的材料使用情況,c燃氣渦輪發動機,d燃氣渦輪燃燒器,e燃氣渦輪燃燒室過渡管道。

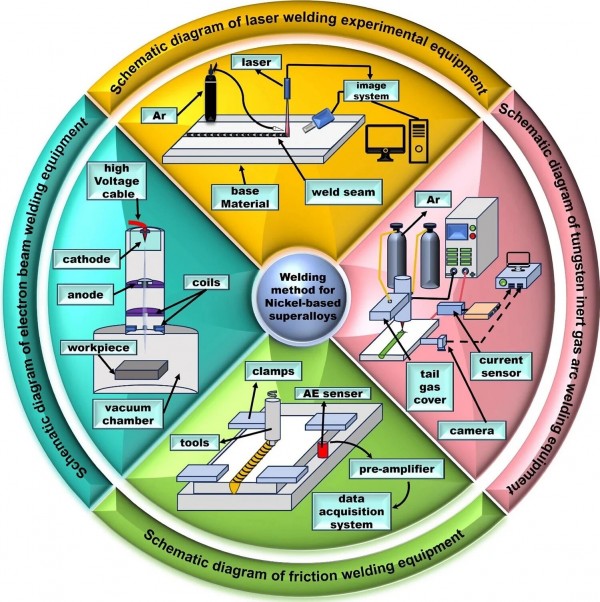

圖2:四種鎳基高溫合金焊接設備示意圖。

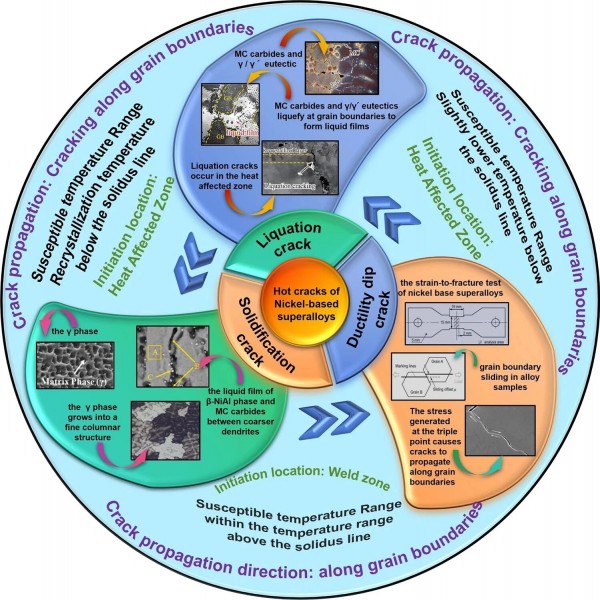

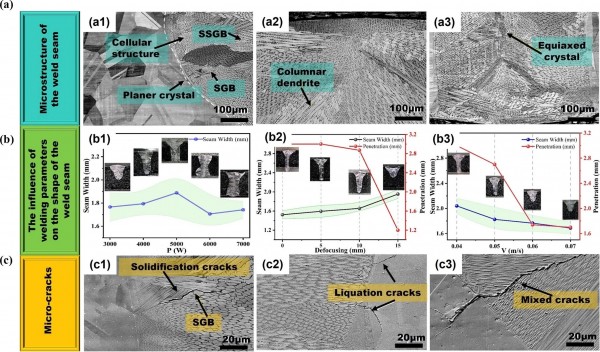

圖3:焊接過程中鎳基高溫合金熱裂紋的分類與(yu) 特征。

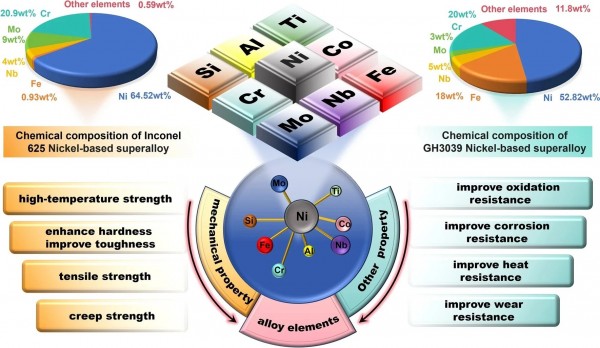

圖4:用於(yu) 固溶處理的鎳基高溫合金合金元素。

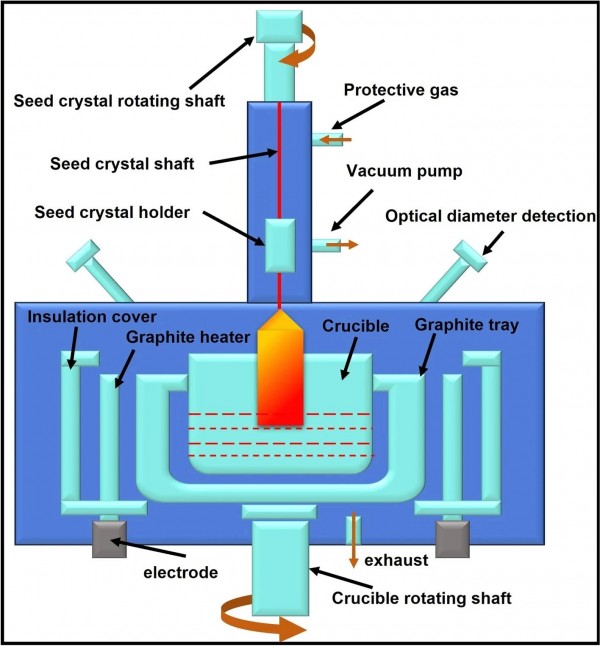

圖5:單晶鎳基高溫合金製造設備示意圖。

圖6:激光焊接工藝參數對GH3539鎳基高溫合金焊接接頭影響的分析。

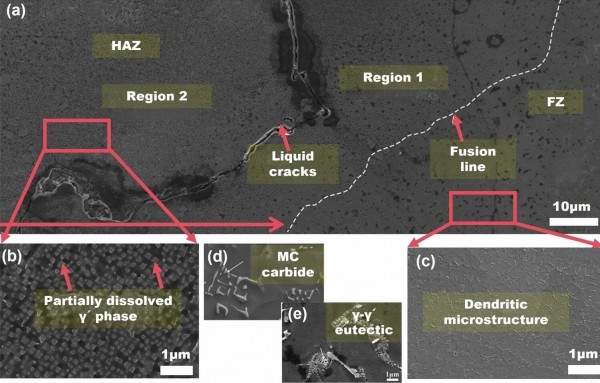

圖7:K465鎳基高溫合金接頭形貌分析。

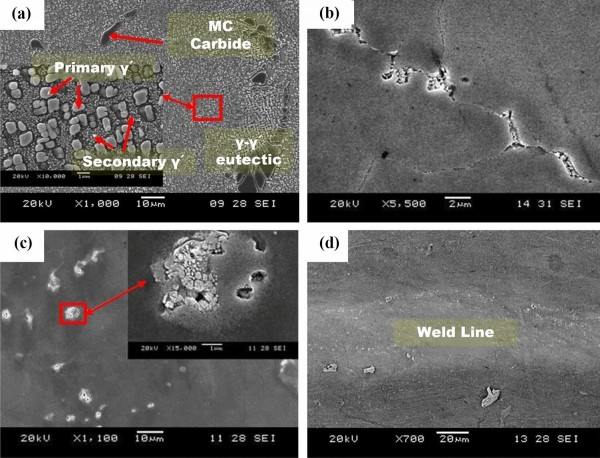

圖8:焊接接頭微觀結構。

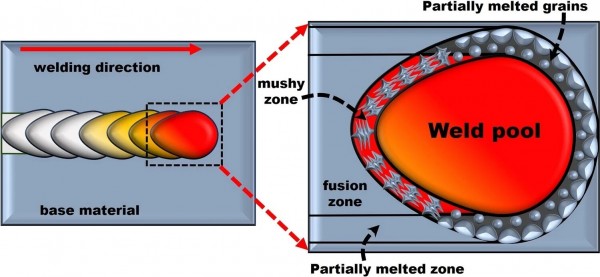

圖11:焊接過程中焊縫熔池周圍存在的半固態材料,即部分熔化的母材晶粒和糊狀區。

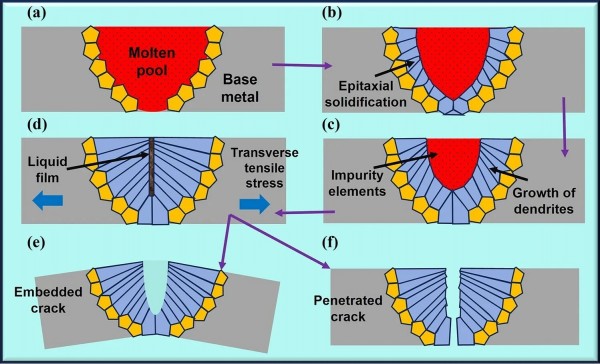

圖12:焊縫裂紋形成機製:a熔池開始凝固,b形核,c晶粒生長,d低熔點液膜形成,e嵌入裂紋,f貫穿裂紋。

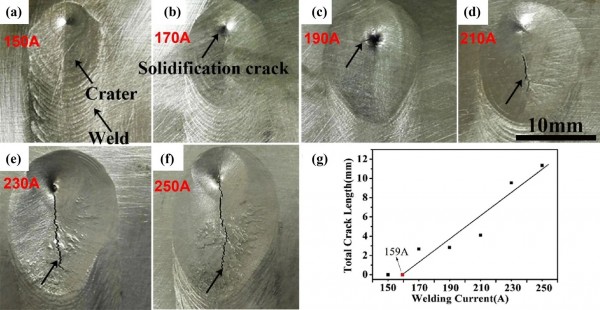

圖17:不同電流下的焊道形貌:a 150A, b 170A, c 190A, d 210A, e 230A, f 250A, 以及g最大裂紋長度隨焊接電流(熱輸入)變化的函數。

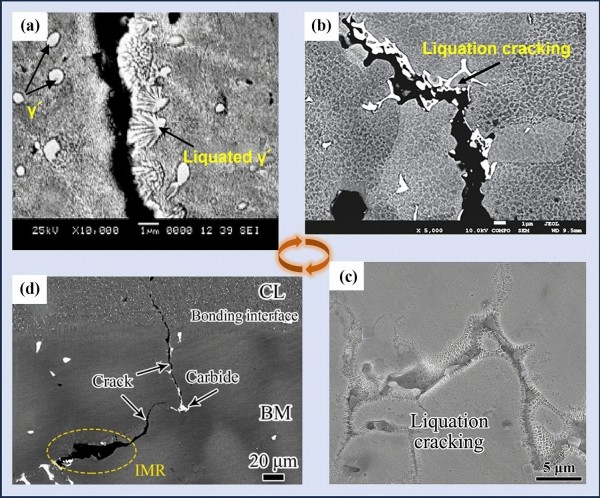

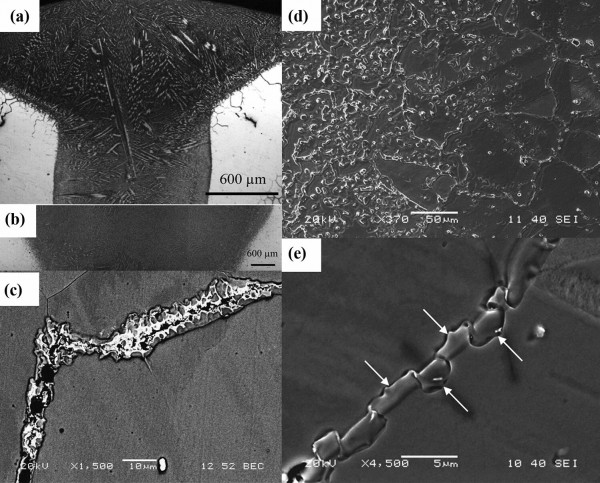

圖22:液化裂紋的微觀形貌:a IN-738 LC的液化裂紋,b Inconel 718的液化裂紋,c, d K447A的液化裂紋。

圖26:不同熱輸入下718Plus鎳基高溫合金熱影響區液化裂紋分析:a低熱輸入,b高熱輸入焊接條件下718Plus合金激光焊縫的熔合區和熱影響區的光學顯微照片,c共晶回填,d無裂紋高熱輸入激光焊縫熱影響區的晶界液化,e熱影響區晶界增厚形貌。

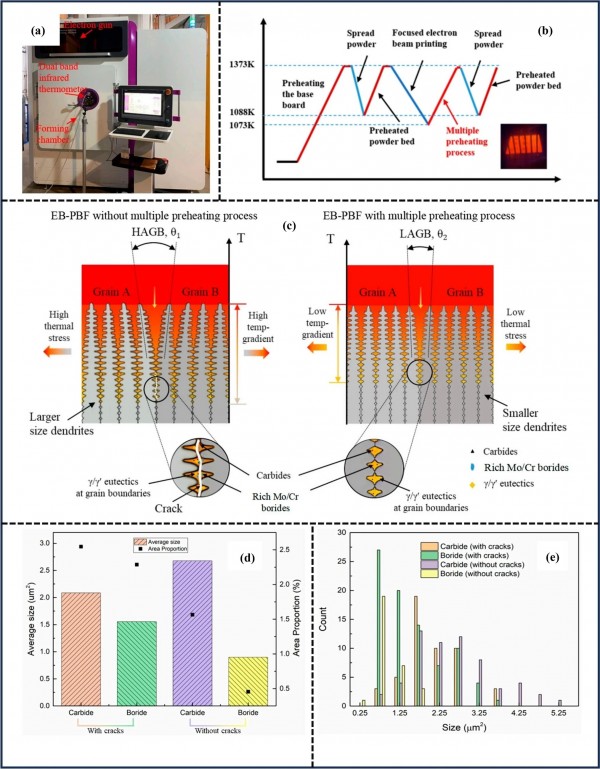

圖28:電子束粉末床熔融多重預熱工藝及液化裂紋機製:a基於(yu) 多重預熱工藝的EB-PBF設備,b采用多重預熱法的EB-PBF工藝示意圖,c液化裂紋機製,d開裂和未開裂樣品中碳化物和硼化物的平均尺寸,e開裂和未開裂樣品中碳化物和硼化物的分布曲線。

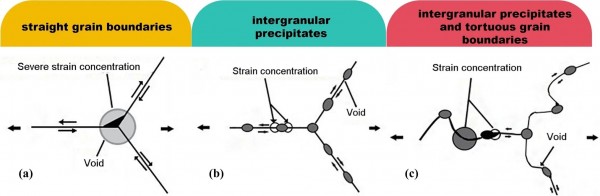

圖30:晶間析出相對晶界滑移、應變集中和空洞形成的影響:a平直晶界,b晶間析出相的影響,c晶間析出相和曲折晶界的影響。

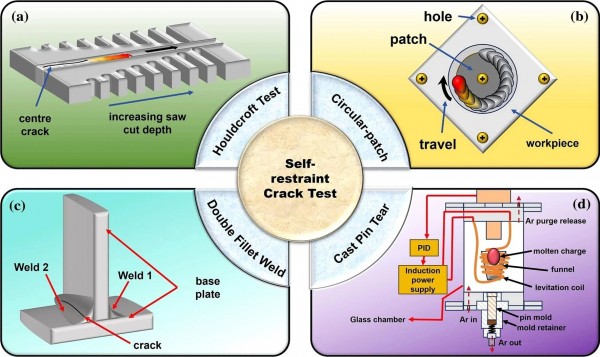

圖35:自拘束裂紋試驗:a魚骨裂紋試驗,b圓形鑲塊焊接試驗,c雙角焊縫試驗的試樣形狀,d鑄件拉伸試驗裝置。

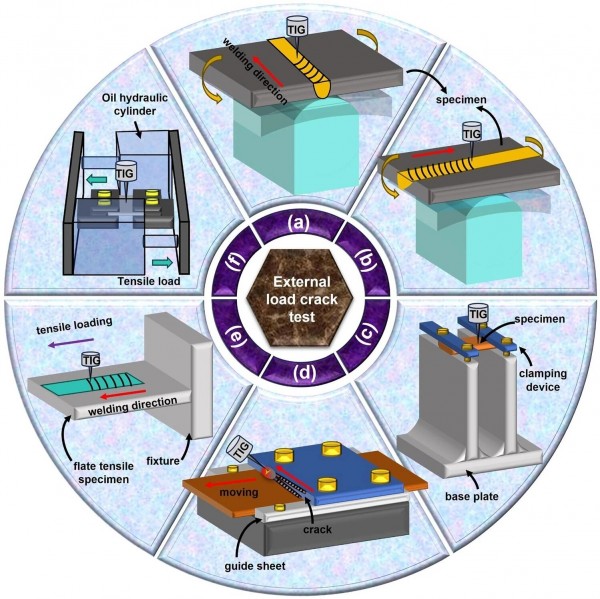

圖36:外載下的裂紋試驗方法:a可變拘束試驗,b橫向可變拘束試驗,c U型熱裂紋試驗,d橫向運動焊接性試驗,e程序變形速率試驗,f水平拉伸型熱裂紋試驗。

結論/展望

總結:

1.鎳基高溫合金焊接麵臨(lin) 的主要熱裂紋問題——凝固裂紋、液化裂紋和塑性跌落裂紋——具有不同的形成機製,但均與(yu) 高溫下晶界的局部弱化或塑性不足密切相關(guan) 。元素偏析是影響熱裂紋敏感性的關(guan) 鍵因素。抑製措施需要多管齊下,包括成分設計、工藝控製和熱處理。

2.準確評估熱裂紋敏感性依賴於(yu) 多種測試方法,主要分為(wei) 自拘束試驗和外載試驗兩(liang) 大類。自拘束試驗更接近實際工藝的固有應力狀態,而外載試驗能提供更精確的力學邊界條件和定量數據。需根據目標熱裂紋類型和數據精度要求選擇或結合使用。

展望:

盡管研究已取得顯著進展,但以下方向仍需進一步探索:

1.未來需結合多因素模擬技術,揭示成分-工藝-結構-性能的多維關(guan) 係,特別是熱應力與(yu) 微觀偏析的協同作用機製。

2.針對單晶或定向凝固合金,需開發低熱損傷(shang) 焊接技術,並研發合適的高溫釺料和中間層材料。

3.結合機器學習(xi) 算法,建立焊接工藝參數數據庫和熱裂紋預測模型,實現焊接工藝的跨學科融合與(yu) 智能化,通過大數據分析和模型預測優(you) 化工藝,預防熱裂紋,提高焊接效率和質量控製水平。

未來研究需要在理論深度與(yu) 工程實踐之間架設橋梁,將基礎研究成果轉化為(wei) 實際工程應用中的有效解決(jue) 方案,推動鎳基高溫合金焊接技術不斷向高精度和高可靠性發展。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們