1、數控銑床的基本組成。數控銑床最基本的組成包括I/O裝置、數控裝置、伺服驅動裝置、測量反饋裝置、輔助裝置、機床本體(ti) 共六部分。下麵將對這六部分進行具體(ti) 介紹。

(1)I/O裝置。I/O裝置是用於(yu) 數控加工或運動控製程序、加工與(yu) 控製數據、機床參數以及坐標軸位置、檢測開關(guan) 的狀態等數據的輸入/輸出。鍵盤和顯示器是數控設備必備的、最基本的I/O裝置。作為(wei) 數控係統的外圍設備,台式計算機、便攜式計算機是目前常用的I/O裝置之一。

(2)數控裝置。數控裝置是數控係統的核心,它由I/O接口線路、控製器、運算器和存儲(chu) 器等組成。數控裝置的作用是將輸入裝置輸入的數據通過內(nei) 部的邏輯電路或控製軟件進行編譯、運算和處理後,輸出各種信息和指令,用以控製機床的各部分進行規定的動作。

在這些控製信息和指令中,最基本的是經插補運算後生成的坐標軸進給速度、進給方向和進給位移量等指令,並提供給伺服驅動裝置,經驅動器放大後,最終控製坐標軸的位移。這些控製信息和指令直接決(jue) 定了刀具或坐標軸的移動軌跡。

(3)伺服驅動裝置。伺服驅動裝置通常由伺服放大器(也稱驅動器、伺服單元)和執行機構等部分組成。在數控機床上,一般都采用交流伺服電動機作為(wei) 執行機構。目前,在先進的高速加工機床上已經開始使用直線電動機。另外,20世紀生產(chan) 的數控機床中也有采用直流伺服電動機的簡易數控機床,也有用步進電動機作為(wei) 執行機構的。伺服放大器它必須與(yu) 驅動電動機配套使用。

(4)測量反饋裝置。測量反饋裝置是閉環(半閉環)數控機床的檢測環節,其作用是通過現代化的測量元件(如脈衝(chong) 編碼器、旋轉變壓器、感應同步器、光柵、磁尺和激光測量儀(yi) 等),將執行元件或工作台等的實際速度和位移檢測出來,反饋給伺服驅動裝置或數控裝置,補償(chang) 進給速度或執行機構的運動誤差,以達到提高運動機構精度的目的。測量裝置檢測信號反饋的位置,取決(jue) 於(yu) 數控係統的結構形式。伺服內(nei) 裝式脈衝(chong) 編碼器、測速機以及直線光柵等都是較常用的檢測部件。

先進的伺服驅動裝置采用了數字式伺服驅動技術(簡稱數字伺服),伺服驅動裝置和數控裝置之間采用了總線連接的,反饋信號在大多數場合都是與(yu) 伺服驅動裝置進行連接的,並通過總線傳(chuan) 送到數控裝置。隻有在少數場合或采用模擬量控製的伺服驅動裝置(簡稱模擬伺服)時,反饋裝置才需要直接和數控裝置進行連接。

(5)輔助控製機構。輔助控製機構是指介於(yu) 數控裝置與(yu) 機床機械部件、液壓部件之間的控製部件。其主要作用是接收數控裝置輸出的主軸轉速、轉向和啟停指令,刀具選擇交換指令,冷卻、潤滑裝置的啟停指令,工件和機床部件的鬆開、夾緊指令,工作台轉位等輔助指令信號,以及機床上檢測開關(guan) 的狀態等信號,經必要的編譯、邏輯判斷、功率放大後直接驅動相應的執行元件,帶動機床機械部件、液壓氣動等輔助裝置完成指令規定的動作。它通常由PLC和強電控製回路構成,PLC在結構上可以與(yu) CNC—體(ti) 化(內(nei) 置式PLC),也可以相對獨立(外置式PLC)。

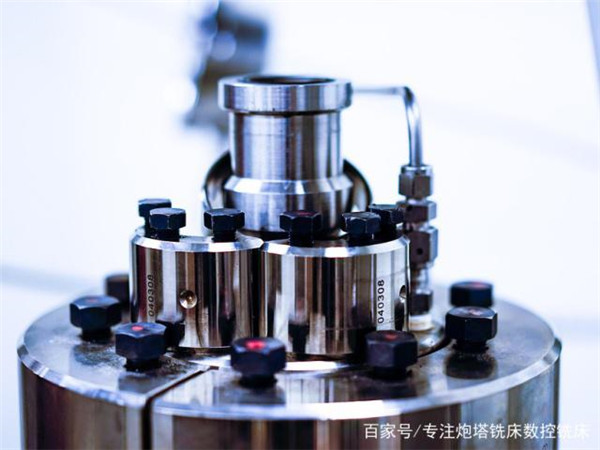

(6)機床本體(ti) 。機床本體(ti) 就是數控機床的機械結構件,它由主傳(chuan) 動係統、進給傳(chuan) 動係統、床身、工作台,以及輔助運動裝置、液壓/氣動係統、潤滑係統、冷卻裝置、排屑、防護係統等部分組成。為(wei) 了滿足數控技術的要求,充分發揮機床性能,數控機床與(yu) 普通機床相比,機床本體(ti) 在總體(ti) 布局、外觀造型、傳(chuan) 動係統結構、刀具係統以及操作性能方麵已發生了很大的變化。

2、數控銑床工作原理。在傳(chuan) 統的金屬切削機床上,操作者在加工零件時,根據圖樣的要求,需要不斷地改變刀具的運動軌跡和運動速度等參數,使刀具對工件進行切削加工,最終加工出合格零件。

數控銑床的加工實際上應用了“微分”原理,其工作原理與(yu) 過程簡述如下。

1)數控裝置根據加工程序要求的刀具軌跡,將軌跡按機床對應的坐標軸,以最小移動量(脈衝(chong) 當量)為(wei) 單位進行微分,並計算出各坐標需要移動的脈衝(chong) 數。

2)通過數控裝置的“插補”軟件或“插補”運算器,將要求的軌跡用以“最小移動量”為(wei) 單位的等效折線進行擬合,並找出最接近理論軌跡的擬合折線。

3)數控裝置根據擬合折線的軌跡,給相應的坐標軸連續不斷地分配進給脈衝(chong) ,並通過伺服驅動使機床坐標軸按分配的脈衝(chong) 運動。

由上可得出以下結論:

1)隻要數控機床的最小移動量(脈衝(chong) 當量)足夠小,所用的擬合折線就可以等效代替理論曲線。

2)隻要改變坐標軸的脈衝(chong) 分配方式,就可以改變擬合折線的形狀,從(cong) 而達到改變加工軌跡的目的。

3)隻要改變分配脈衝(chong) 的頻率,就可改變坐標軸(刀具)的運動速度。

這樣就實現了數控機床控製刀具移動軌跡的根本目的。

根據給定的數學函數,在理想軌跡(輪廓)的已知點之間通過數據點的密化,計算並確定中間點的方法稱為(wei) 插補;能同時參與(yu) 插補的坐標軸數稱為(wei) 聯動軸數。顯然,數控機床的聯動軸數越多,機床加工輪廓的性能就越強。因此,聯動軸數量是衡量數控機床性能的重要技術指標。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們