摘要:

闡述了激光直接金屬堆積成形技術的原理、硬件係統和軟件係統。重點介紹了激光直接金屬堆積成形技術的國內(nei) 外發展概況、研究熱點和應用現狀。闡述了激光直接金屬堆積成形技術存在的主要問題,並對該技術的研究方向和應用領域進行了展望。

1引言

從(cong) 20世紀90年代開始,隨著快速原型技術和激光熔覆技術的發展,利用快速原型的“分層製造”思想,采用激光熔覆進行金屬零件直接成形逐漸成為(wei) 製造領域的研究熱點之一。在隨後十多年時間裏,誕生了多種類似的工藝方法,如激光近形製造(LENS)[1-3]、直接激光製造(DLF)[4-5]、激光熔覆成形(LCF)、激光金屬成形(LMF)[6]、選擇激光熔化(SLM)。盡管名稱有所不同,但它們(men) 的原理和工藝卻相差不大,即先在計算機上建立零件的三維CAD模型;利用切片軟件將模型按一定的厚度分層“切片”,將零件的三維數據信息離散成一係列二維輪廓信息;分層後的數據經過處理,傳(chuan) 給數控係統,生成數控代碼,控製工作台的移動及激光束的運行軌跡;激光束按預定軌跡對實時供給的金屬粉末(同軸送粉或側(ce) 向送粉)進行逐層掃描、熔覆,最終堆積出所需形狀的三維實體(ti) 金屬零件或僅(jin) 需少量後續加工的近形件。此技術采用實時粉末供給,逐層熔凝,多層堆積的方法,為(wei) 和逐層鋪粉方式的選擇性激光燒結(Selective Laser Sintering,SLS)相區別,在此將其稱為(wei) 激光直接金屬堆積(Direct Metal Deposition,DMD)成形技術。利用該技術可直接製造難加工的硬質合金零件和複雜模具,已成為(wei) 先進製造技術一個(ge) 重要分支。

#p#分頁標題#e#2 DMD成形係統

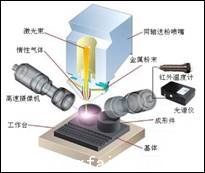

![]()

圖1激光直接金屬堆積成形零件示意圖

激光直接金屬堆積成形技術是一項集CAD/CAM技術、激光技術、數控技術、檢測技術、材料科學等為(wei) 一體(ti) 的先進製造技術,以下從(cong) 硬件係統和軟件係統兩(liang) 方麵對其進行說明。

2.1硬件係統

DMD成形係統的硬件部分主要包括激光器、送粉係統、伺服控製係統、成形室及氣體(ti) 保護係統等。

目前主要使用的激光器主要有二極管激光器、CO2激光器和Nb∶YAG激光器,波長分別為(wei) #p#分頁標題#e#808nm、1.06µm和10.6µm,功率一般在幾百瓦到幾十千瓦不等。

送粉係統主要包括送粉器、輸送管道和送粉噴嘴等,一般采用惰性氣體(ti) 作為(wei) 粉末載氣。金屬粉末注入熔池的方式有側(ce) 向和與(yu) 激光束同軸兩(liang) 種,因同軸送粉能保證材料沿圓周方向均勻注入熔池,在DMD係統中得到了較多采用[7]。

伺服控製係統主要是需要實現x、y軸的聯動控製,z軸的高精度定位和極限檢測等功能。為(wei) 了適應各種複雜零件的成形以及提高製造精度,許多先進的數控設備和機床開始用於(yu) 激光成形係統。如James B. Taylor的激光製造係統[8],采用了五軸數控機床設備,通過控製成形的方位,從(cong) 很大程度上消除或減輕了台階效應,減小了製造誤差。

成形室是激光和材料相互作用的地方,一般有預熱、氣體(ti) 保護等裝置,用來幹燥金屬粉末,同時防止金屬粉末發生氧化。也有的DMD係統不采用專(zhuan) 門的成形室,而采用向熔池吹氬氣、氮氣等方法來隔絕熔融金屬跟空氣的接觸,防止金屬氧化而影響成形件表麵質量。

2.2軟件係統

DMD的軟件部分主要集中在零件造型、數據處理和工藝監控等方麵。#p#分頁標題#e#

零件造型既可以采用比較成熟的設計軟件如Unigraphics、Pro/E、Solid Works、AutoCAD等在計算機上直接構造出零件的幾何模型,也可以使用CT、MRI等反求技術來獲得現有零件的三維CAD模型。

數據處理部分負責將CAD模型轉化為(wei) STL文件,對數據進行診斷、檢驗及修複,然後分層切片,確定路徑填充模式,生成數控代碼。其中,STL格式是三維設計軟件與(yu) 成形軟件之間進行數據交換的常用格式,該格式采用三角形麵片來擬合三維CAD模型,通用性好、應用方便;路徑填充模式是為(wei) 激光頭或機床設計的掃描運動方案,目前多采用的填充模式主要有光柵式掃描、輪廓偏置式掃描和碎片式掃描等[9-10];分層切片是將零件模型從(cong) 3D數據信息轉化為(wei) 2D輪廓信息的必經途徑,目前多采用等厚和自適應兩(liang) 種切片方式[11-12]。#p#分頁標題#e#

工藝監控軟件負責對成形係統的監測和控製,完成整個(ge) 造形過程。

3研究發展曆史

激光直接金屬堆積成形技術的發展曆史可以追溯到20世紀70年代末期關(guan) 於(yu) 激光多層熔覆的研究。1979年,美國聯合技術研究中心(UTRC)的D.B.Snow等人[13]進行了鎳基高溫合金的激光多層熔覆研究,通過調整鎳基高溫合金的成分,提高了合金的抗裂性,製造出渦輪盤模型的近形件。當時計算機水平較低,零件的3D建模及分層切片等圖形處理技術還較困難,該技術還不具備發展為(wei) 實用技術的條件。在80年代末,美國能源部同時資助了Sandia國家實驗室、Los Alamos國家實驗室和密歇根大學進行基於(yu) 激光熔覆的快速製造研究。#p#分頁標題#e#

從(cong) 20世紀90年代開始,由於(yu) 快速原型技術的發展和激光熔覆技術的成熟,激光直接金屬堆積成形技術進入了高速發展的階段。世界上眾(zhong) 多的研究機紛紛進入到這一領域,研究內(nei) 容日益係統化。其中比較具有代表性的有:美國Los Alamos國家實驗室、Sandia國家實驗室、密歇根大學、AeroMet公司、GE公司、加拿大激光中心、英國伯明翰大學、利物浦大學、瑞士洛桑理工學院等。

國內(nei) 關(guan) 於(yu) 激光直接金屬成形的研究起步較晚。較早的有1997年西北工業(ye) 大學凝固技術國家重點實驗室

總體(ti) 來講,國內(nei) 各研究機構在#p#分頁標題#e#DMD硬件係統、工藝手段、理論等方麵的研究能力日漸提高。目前,國內(nei) 從(cong) 事這方麵研究的機構主要有:中國有色金屬研究院、清華大學、華中科技大學、西安交通大學、西北工業(ye) 大學、浙江工業(ye) 大學激光中心、中國科學院沈陽自動化研究所以及通用電氣(中國)研究開發中心等。

4研究和應用現狀

4.1材料和工藝

目前,DMD成形中所用的材料主要有鈦合金、不鏽鋼、高溫鎳基合金以及銅合金等。其中,鈦合金是高溫環境下的首選材料之一,尤其在航空和生物醫學領域得到廣泛的應用。由於(yu) 其常溫下較低的延展性和韌性,加工比較困難,而采用DMD技術能夠直接製造出三維鈦合金零部件;相對鈦合金而言,不鏽鋼合金因為(wei) 具有較好的性價(jia) 比,在國內(nei) 金屬快速成形研究領域得到了更廣泛的應用,其中使用較多的有316L、2Cr13等;Ni基合金具有較好的耐腐蝕和抗高溫性能,但硬度高、容易加工硬化,常規加工時刀具磨損嚴(yan) 重,也是DMD常用的研究材料之一;此外,根據生產(chan) 需要,充分利用了高能激光束的優(you) 點,一些研究人員研製開發了一些新的材料體(ti) 係,突破了現有材料體(ti) 係難以滿足需要的瓶頸。

DMD的工藝參數與(yu) 激光熔覆的工藝參數基本一致,主要包括激光功率、掃描速度、光斑尺寸、搭接率、送粉速率、氣體(ti) 流量等。這些工藝參數是相互關(guan) 連的。要得到均勻、平整、無缺陷,性能優(you) 良的金屬成形件往往要優(you) 化這些參數,使之達到最優(you) 組合。國內(nei) 外許多研究學者和機構對成形工藝進行了大量研究,取得了不少成果。如英國伯明翰大學的D.Srivastava[16]、Xinhua Wu[17]等對多種鈦合金零件成形以及如何獲得穩定成行件進行了工藝參數的分析評價(jia) ;英國諾丁漢大學的Guijun Bi等人[18]進行了

4.2成形質量檢測分析

在直接金屬堆積過程中,材料經曆了一個(ge) 不均勻快速加熱和冷卻過程,因此成形件的組織和性能與(yu) 傳(chuan) 統鑄造、車削零件的組織和性能會(hui) 有所不同。對成形件質量的檢測主要包括:成形精度、顯微組織、機械性能(硬度、耐磨損性能、拉伸強度、殘餘(yu) 應力和疲勞強度等)以及裂紋、氣孔等缺陷。國外學者的大量研究都表明DMD成形件性能相比於(yu) 鍛造件無論是強度還是塑性均有顯著提高(如表1所示)[19]。

表1金屬成形件力學性能數據

|

材料 |

Ti-6Al-4V |

|

Inconel 625 |

|||

|

加工方法 |

鍛造 |

激光成形 |

鍛造 |

激光成形 |

鍛造 |

激光成形 |

|

σs(Mpa) |

830~860 |

830~900 |

241 |

448 |

400 |

634 |

|

σb(Mpa) |

900~950 |

900~1000 |

586 |

792 |

834 |

930 |

|

δ(%) |

10 |

9~12 |

50 |

66 |

37 |

38 |

|

Ψ(%) |

20~25 |

18~22 |

— |

— |

— |

— |

國內(nei) 學者在此方麵也做了大量的基礎性工作,取得了許多成果,如華中科技大學曾曉雁等人研究發現激光熔覆直接製造的不鏽鋼零件的力學性能等於(yu) 甚至優(you) 於(yu) 相同成分的鍛造零件;激光直接製造的金屬拉伸試樣為(wei) 韌性斷裂;激光功率密度偏小和氧化現象是導致缺陷的主要原因。

西北工業(ye) 大學黃衛東(dong) 等人[20]研究發現對鎳基自熔合金,熔覆層開裂屬於(yu) 冷裂紋範疇,是熔覆合金低延性及熔覆層內(nei) 應力雙重作用的結果;對於(yu) 316L不鏽鋼合金,熔覆層開裂屬於(yu) 熱裂紋範疇,是熔覆合金在凝固時晶界處的殘餘(yu) 液相受熔覆層拉伸應力作用所導致的液膜分離的結果;激光快速成形薄板上平行於(yu) 激光掃描方向的殘餘(yu) 應力σy以拉應力為(wei) 主;而垂直於(yu) 激光掃描方向的殘餘(yu) 應力σz作用相對較小;Ni20和316L不鏽鋼激光快速成形件的強度與(yu) 塑性已經接近甚至超過同類合金的傳(chuan) 統鍛壓加工水平。#p#分頁標題#e#

4.3數學模型和過程仿真

激光直接金屬堆積成形是多參數、多過程(傳(chuan) 熱、傳(chuan) 質)耦合作用的結果。為(wei) 了獲得良好的成形質量,必須了解溫度場變化、組織轉變、內(nei) 應力變化及變形等許多問題,而這些問題僅(jin) 僅(jin) 靠實驗手段是無法解決(jue) 的,必須借助計算機模擬仿真技術。總的來講,由於(yu) 成形過程過於(yu) 複雜,現有的數學模型還比較簡單,大部分還隻是針對於(yu) 單層熔覆或多層直薄壁牆的模擬仿真。如美國密歇根大學激光輔助製造中J.Mazumder教授領導的研究組提出了送粉情況下激光熔覆計算模型[21],根據熔覆道截麵呈半月形覆於(yu) 基體(ti) 上這一事實,將單道熔覆層假設為(wei) 半圓柱型,得出了激光熔覆中,功率與(yu) 熔覆半徑之間的關(guan) 係式為(wei) :

其中,T0—粉末的原始溫度:Tm—粉末的熔點;P—激光功率;r—熔覆道截麵半徑;C—粉末材料的比熱;L—熔覆材料的溶化潛熱;ρ—粉末的當量實體(ti) 密度;V—激光的掃描速度;f—粉末材料對激光的吸收係數。

國內(nei) 北京有色金屬研究總院的石力開、席明哲等人#p#分頁標題#e#[22]分別建立了模擬316L不鏽鋼直薄壁件逐點堆積過程中溫度場、熱應力場和形變的有限元模型。通過對模擬結果的分析得出:700℃以上熔池的平均冷卻速率達到103℃/s,240℃以下的冷卻速率僅(jin) 為(wei) 10℃/s;拉應力區出現在基板與(yu) 薄壁件界麵處和薄壁件頂部,且拉應力區的位置隨激光束的運動不斷變化;薄壁件“聖誕樹”台階產(chan) 生的原因是激光束掃描路徑的起點與(yu) 終點處溫度場特征的不同和熔池溫度的差別。

此外,Anthony等人[23]借助焊接物理學的研究成果,提出了在強激光作用下金屬熔池內(nei) 的熔體(ti) 運動模型;Munari Pietro等[24]根據激光在材料中的熱傳(chuan) 導機製得到了一維、二維和三維熱域模型,從(cong) 而推導出一個(ge) 溫度、覆層深度與(yu) 時間關(guan) 係的數學方程;Lemoine等[25]考慮光束與(yu) 材料的作用,得到了能量、送粉速率和掃描速度的數學模型;Berkir等[26]通過Fourier分析提出了一個(ge) 預測激光熔覆後試樣冷卻速率的理論模型;楊冼陳等[27]建立了激光加熱熔池的物理模型,對激光熔池內(nei) 外的溫度場與(yu) 流場進行了計算模擬。#p#分頁標題#e#

4.4實時監測與(yu) 控製

過程監測和控製對了解成形規律,提高成形件精度具有極大意義(yi) 。目前,國內(nei) 外許多研究學者、機構都對這項研究給予了充分重視,並取得了很多初步成果。目前,對成形過程的監測與(yu) 控製主要是通過熔覆層厚度、熔覆層高度、熔池溫度、粉末流量和熔池紅外成像等監測信號反饋來控製調整激光功率、光束掃描速度、送粉量和離焦量等工藝參數,將所監測的對象限製在允許的範圍之內(nei) ,從(cong) 而實現成形過程的閉環控製。

美國Sandia國家實驗室采用紅外線熱成像儀(yi) 記錄了成形中整個(ge) 工件的溫度廠場分布[28]。采用高速攝影法測量了熔池中的溫度場和溫度梯度,通過監控熱信號,並結合傳(chuan) 感器和反饋算法以控製工藝參數和成形過程。此外,他們(men) 還進行了監測單層熔覆層厚度的研究,通過層厚信息反饋控製激光功率或掃描速度實現了單層熔覆厚度保持恒定並與(yu) 設定值相等。

美國密西根大學J.Mazumder等人[29]研究了對堆積高度檢測和控製的方法:將來自熔池的特定波段的光投射到有小孔的擋光板上,當成形件高度達到預定的高度時,熔池發出的光將通過小孔投射到置於(yu) 擋光板後方的光敏晶體(ti) 管上產(chan) 生電信號,在後續的堆積過程中,在已達到預定高度的區域停止堆積,使該處不再增高,直到成形件各部分高度均勻一致。

清華大學激光中心鍾敏霖等人[30]對激光成形金屬零件過程中熔池溫度和熔覆層厚度的變化進行了研究,提出了解決(jue) 凹凸點問題的閉環控製,通過傳(chuan) 感器來直接監測金屬零件的堆積高度,進而通過控製送粉量來保證製造過程中堆積高度的穩定性。

4.5關(guan) 鍵零件製造

DMD技術為(wei) 先進飛機和高推比發動機中關(guan) 鍵零件的研製及生產(chan) 開辟一條快速、經濟、高效、高質量的途徑。美國軍(jun) 方對這項技術的發展給予了相當的關(guan) 注和支持,在其直接支持下,美國已率先將這一先進技術實用化。目前,美國#p#分頁標題#e#F22和F/A-18E/F飛機上的幾個(ge) 關(guan) 鍵零件已經采用TC4鈦合金成形件,其成形效率遠遠高於(yu) 傳(chuan) 統製造方式(表2所示)[31]。

表2 激光直接成形與(yu) 傳(chuan) 統製造的綜合比較(航空盤形零件) 加工方法 激光成形 鍛造 鑄造 材料利用率 2/3 <1/10 1/5 設計修改時間 1~2天 6個(ge) 月 3個(ge) 月 加工循環周期 1~2天 4個(ge) 月 6~12個(ge) 月 損耗 氬氣 模具 鑄型、鑄模、澆鑄係統 返修率 低 低 高 費用 低 高 中

為(wei) 了提高零件製造的精度,美國Sandia國家實驗室通過對控製軟件進行改進。到1999年為(wei) 止,其零件的加工精度在X-Y方向已經達到0.05mm,Z方向精度略低,為(wei) 0.4mm,零件的表麵粗糙度已經達到6.25μm。但提高成形精度的同時降低了成形效率,其堆積速率僅(jin) 為(wei) 0.5立方英寸/小時。

#p#分頁標題#e#a) Sandia國家實驗室 b) Michigan大學激光研究中心 c) AeroMet公司

圖2 國外部分研究機構采用DMD技術製作的金屬零件及工模具

為(wei) 了提高零件的製造效率,美國AeroMet公司采用了功率更大的CO2激光器(14kW和18kW,而Sandia國家實驗室的YAG激光器僅(jin) 為(wei) 700W),並且其成形室的尺寸達到了能夠製造實用零件的程度(#p#分頁標題#e#3m×3m×1.2m)。通過這些改進,該公司的製造效率比Sandia實驗室有了明顯的提高,其單層沉積厚度達4mm,單道沉積寬度達13mm。由於(yu) 堆積速率提高,使該較大體(ti) 積零件的製造成為(wei) 可能,產(chan) 品達到近終形,且成分和性能已經達到ASTM標準。AeroMet公司新安裝了一套工作空間為(wei)

此外,美國Los Alamos國家實驗室製造了Inconel690高溫鎳基合金零件,高度達356mm,平均表麵粗糙度12μm[32],#p#分頁標題#e#製造的高致密零件接近最終形狀,機械性能接近、在某種情況下甚至超過傳(chuan) 統鍛造零件的性能。法國GERAILP的Pascal Aubry等人製造了較好精度和性能的Inconel718及Ti6Al4V成形零件。

4.6複雜形狀的模具製造

采用DMD技術快速製造金屬模具可以減少模具的開發周期和生產(chan) 成本,減少設計中的錯誤,提高製造效率,已經成為(wei) 模具技術研究的前沿課題。國內(nei) 外許多研究機構在此方麵進行了研究,已經取得了一些成果。如J.Mazumde等人進行了鋼模具直接成形的研究(如圖3所示),發現基於(yu) DMD的模具製造對環境的影響很小,並且能量消耗要遠遠低於(yu) 傳(chuan) 統模具製造[33];Stanford大學的Prints采取逐層累加與(yu) 五座標數控加工相結合的方法,用激光將金屬直接熔凝成形,所製模具可獲得與(yu) 數控加工相近的精度;清華大學激光快速成形中心成功製造了汽車底盤零件的模具#p#分頁標題#e#[34];西安交通大學機械工程學院與(yu) 太原鋼鐵有限公司精密配件廠將激光快速成型技術和整體(ti) 石墨電極研磨機進行集成,提高了模具精度[35]。

5研究方向和應用前景

DMD技術目前存在的主要問題有成形工藝複雜難控,成形效率低,成形精度差等。要解決(jue) 上述問題,是該技術早日推廣開來,需要從(cong) 以下幾方麵進行研究:

(1)提高切片、數據處理精度,優(you) 化掃描路徑,優(you) 化工藝參數,建立成形過程監測和反饋控製以提高成形精度;

(2)進一步完善成形過程數學模型;

(3)研究吸收率高、成分穩定、性能優(you) 良的專(zhuan) 用成形粉末;

(4)建立更大功率、更大體(ti) 積的成形係統以提高成形速率。

DMD技術具有的無模具、短周期、低成本、高性能及快速響應能力等特點,使其在以下領域具有極大應用價(jia) 值:

(1)維修與(yu) 再製造領域:利用反求技術或零件的原始尺寸圖,可獲得零件受損部位的三維CAD模型,可以進行缺損部位的精確修複和再製造;

(2)關(guan) 鍵零件製造領域:DMD具有複雜形狀零件成形的能力,可以成為(wei) 難加工材料成形的重要方法;

(3)快速模具製造領域:基於(yu) DMD的模具製造技術,可減少了模具的開發周期和生產(chan) 成本,提高製造效率;

(4)梯度材料製造領域:通過改變輸送粉末的成分,可在成形件的不同部位得到不同的材質,獲得不同的性能,為(wei) 功能梯度材料#p#分頁標題#e#/零件的製備提供了有效途徑。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們