碳化矽(SiC)作為(wei) 第三代半導體(ti) 材料的代表,憑借其出色的物理和化學特性,正在多個(ge) 行業(ye) 中發揮日益重要的作用。以其超高硬度、卓越的熱導率、高擊穿電壓以及極強的化學穩定性而備受關(guan) 注,尤其在新能源汽車、5G通信、光伏發電和軌道交通等高技術領域展現出廣闊的應用前景。

在新能源汽車領域,碳化矽的應用尤為(wei) 顯著。它能夠顯著提升電能轉換效率,減少能量損耗,從(cong) 而有效延長電動汽車的續航裏程並提升整車性能。據市場預測,到2025年,中國新能源汽車的年產(chan) 量將接近600萬(wan) 輛,每輛車的功率芯片需求量預計在1000至2000顆,其中超過50%將使用碳化矽芯片。這一趨勢反映了SiC在新能源汽車功率電子中的關(guan) 鍵作用。

隨著市場對碳化矽需求的不斷增加,SiC晶圓的加工技術也在迅速發展,激光技術正成為(wei) 這一領域中的重要創新。例如,激光內(nei) 部改質切割技術能夠在碳化矽晶圓內(nei) 部產(chan) 生改質層,結合裂片技術進行高效的晶粒分離。相比傳(chuan) 統機械切割,激光加工具有更高的效率、材料浪費更少且加工精度更高,避免了機械刀輪切割中成本高、效率低的問題。

全球碳化矽市場的迅速擴展也反映了這一材料的戰略意義(yi) 。據TrendForce預測,2023年全球SiC功率器件市場規模約為(wei) 30.4億(yi) 美元,到2028年預計將增長至91.7億(yi) 美元,年複合增長率(CAGR)高達25%。這一數據表明,碳化矽及其相關(guan) 加工技術將在未來的半導體(ti) 產(chan) 業(ye) 中扮演更加核心的角色。

在碳化矽晶圓的後道加工過程中,除了切割,還包括標記、分片和封裝等步驟,這些都需依賴激光加工技術的支持。激光技術不僅(jin) 提升了各個(ge) 環節的加工效率,還提高了產(chan) 品質量,減少了材料損耗,幫助降低生產(chan) 成本。這對於(yu) 推動碳化矽芯片的大規模商用和提升其市場競爭(zheng) 力具有重要意義(yi) 。

激光晶圓標記技術:

半導體(ti) 製造中的精密標識應用

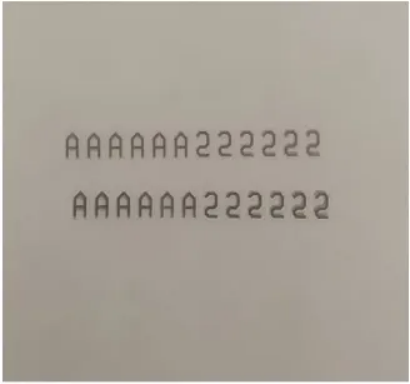

在碳化矽晶圓片的芯片製造過程中,激光技術的應用正變得越來越關(guan) 鍵,特別是在芯片的標記和追溯方麵。每顆芯片都需要具備獨特的條碼標記以便區分和追蹤,而傳(chuan) 統的標記方法,如油墨印刷和機械針刻,效率較低且耗材消耗大,已無法滿足當前高效且環保的生產(chan) 需求。相比之下,激光標記技術作為(wei) 一種無接觸的加工方式,能夠在不損傷(shang) 晶圓片的前提下進行高效率、無耗材的標記操作,特別適合應對晶圓片日益輕薄化的發展趨勢。

在選擇激光器時,通常根據碳化矽材料的特性以及用戶對標記質量的需求來確定合適的設備。目前,納秒和皮秒紫外激光器是碳化矽晶圓標記的常見選擇。納秒紫外激光器憑借其較低的成本和廣泛的適用性被廣泛使用,適合對成本控製較為(wei) 敏感的應用場景。而皮秒紫外激光器由於(yu) 具備冷加工的特性,在標記過程中對材料的熱影響極小,能夠實現更精細和清晰的標記效果,適用於(yu) 標記質量要求更高的場合。

激光標記的具體(ti) 過程包括將激光束通過外光路傳(chuan) 輸和擴束,隨後通過振鏡掃描係統將光束聚焦到碳化矽晶圓的表麵,並按照預先設計的圖案進行打標。例如,在使用納秒紫外激光器時,可以實現字高1.62mm、字寬0.81mm、標記深度50μm的效果,而其周圍的材料突起高度僅(jin) 為(wei) 5μm,標記精度高且對材料的影響極小。這種精細的標記技術在芯片的質量控製和追溯管理中扮演著不可或缺的角色,也為(wei) 整個(ge) 芯片製造流程帶來了更高的效率與(yu) 可靠性。

激光背金去除技術:

碳化矽晶圓加工的高效解決(jue) 方案

在碳化矽(SiC)晶圓片的芯片製造流程中,為(wei) 了完成芯片的獨立化並順利進入封裝與(yu) 測試階段,晶圓片需要經過精確的切割與(yu) 分片處理。作為(wei) 其中重要的一環,碳化矽芯片背麵的鍍金(漏極)層處理對於(yu) 提升芯片的電氣性能至關(guan) 重要。然而,傳(chuan) 統的金剛石刀輪切割技術雖然相對成熟,但麵臨(lin) 著效率低、耗材多、材料浪費嚴(yan) 重等問題,限製了大規模生產(chan) 的推進。

為(wei) 了應對這些瓶頸,激光加工技術成為(wei) 了一項極具潛力的替代方案。與(yu) 傳(chuan) 統切割方法相比,激光加工采用無接觸式操作,不需要耗材,能夠高效且精準地去除背金層,同時保持碳化矽基底的完整性。這一技術的應用大幅提高了加工效率,並顯著降低了材料損耗,成為(wei) 背金去除和晶圓分片的理想選擇。

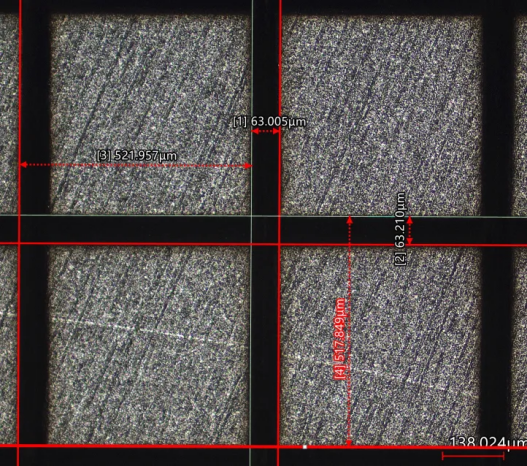

在實際應用中,激光束以準直方式通過聚焦切割頭,精確作用於(yu) 碳化矽材料的背金層,確保去除厚度精確控製在10微米以內(nei) ,且去除寬度符合工藝要求,通常不小於(yu) 正麵溝道的一半。具體(ti) 加工步驟中,碳化矽晶圓片被倒置放置於(yu) 透明吸附治具上,通過CCD攝像頭輔助定位,準確抓取晶圓片上的溝道進行對位。激光束隨後聚焦至背金層進行高精度去除。以皮秒紫外激光器為(wei) 例,該設備能夠實現溝道寬度為(wei) 100微米的正麵精度,同時在背金麵上去除寬度達到50微米以上,去除深度可控製在3微米左右。這種高精度加工不僅(jin) 提升了去除效果,還減少了對基底材料的影響,從(cong) 而確保了芯片性能和質量的穩定性。

激光背金去除技術的引入為(wei) 碳化矽晶圓片加工中的背金處理提供了更加高效、穩定和環保的解決(jue) 方案。隨著碳化矽材料在電力電子器件中的應用不斷擴大,激光技術將在半導體(ti) 加工工藝中發揮更加重要的作用。

激光隱形改質切割技術:

碳化矽晶圓片精密加工的高效手段

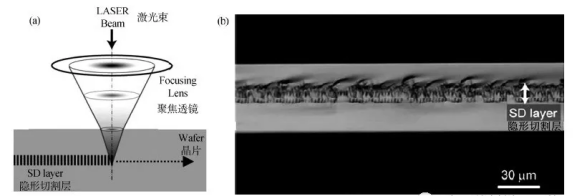

在碳化矽晶圓片完成背金去除後,緊接著進行的關(guan) 鍵工序是激光隱形改質切割。該技術的本質在於(yu) 利用特定波長的激光束,聚焦於(yu) 材料內(nei) 部,精準形成改質層,從(cong) 而實現晶圓片的無損切割。由於(yu) 激光作用僅(jin) 限於(yu) 晶圓的內(nei) 部,材料的上下表麵得以保持完整,有效確保了切割質量。

背金去除過程中可能會(hui) 殘留少量材料,或導致晶圓輕微損傷(shang) ,這可能影響激光透過晶圓的能力,進而影響隱形切割的效果。因此,激光切割通常選擇從(cong) 正麵(溝道麵)入射,以保證切割精度和效果。這項工藝一般采用皮秒紅外激光器作為(wei) 光源。皮秒激光器因其近紅外波長的優(you) 勢,能夠高效穿透碳化矽材料,在其內(nei) 部形成改質區域。與(yu) 傳(chuan) 統機械切割相比,這種方法不僅(jin) 大幅提升了切割效率,同時也顯著減少了材料損耗,成為(wei) 提高切割工藝穩定性的理想選擇。

碳化矽晶圓片的厚度取決(jue) 於(yu) 具體(ti) 工藝要求,通常在100至400微米之間。由於(yu) 激光每次形成的改質層範圍有限,為(wei) 了達到理想的切割效果,通常需要多次移動焦點進行切割。這對Z軸的控製精度提出了較高要求,因為(wei) 碳化矽材料的折射特性較強,且需要避免上下表麵的損傷(shang) 。為(wei) 保證切割穩定性,現代激光切割設備常配備焦點隨動功能。該技術能夠實時監控加工麵變化,及時調整焦點位置,確保整個(ge) 切割過程的一致性和高效性。通過這一功能,不僅(jin) 提升了加工的精度和效率,還保證了切割質量的穩定性。

綜上所述,激光隱形改質切割技術為(wei) 碳化矽晶圓片加工提供了一種高效且無損的解決(jue) 方案。它顯著提高了生產(chan) 效率,減少了材料浪費,並確保了後續加工中的產(chan) 品質量。隨著技術的不斷優(you) 化,這一工藝將在半導體(ti) 製造領域發揮越來越重要的作用,推動行業(ye) 的技術進步和創新。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們