Coherent 雷射與(yu) 材料為(wei) 一些最新和最苛刻的後段製程提供支援。

微電子器件如今所達到令人驚歎的小型化程度,歸因於(yu) 兩(liang) 大因素。首先,構成集成電路芯片的晶體(ti) 管與(yu) 其它組件正逐漸變小,這一趨勢通常被稱為(wei) “摩爾定律“。

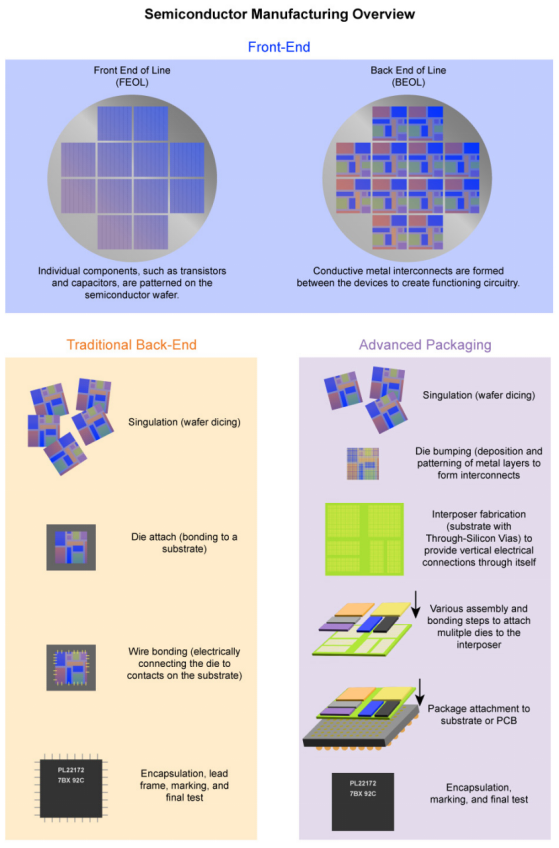

其次,業(ye) 界正在采用新型技術將單個(ge) 芯片以越來越高的密度封裝在一起。目前采用多種方法來實現此目的,例如:係統級封裝(SiP)、3D封裝、2.5D封裝、扇出型晶圓級封裝(FOWLP)、覆晶封裝、多芯片模塊(MCM)等等。這此統稱為(wei) ”先進封裝”技術。先進封裝技術使我們(men) 能夠製造出小巧且功能強大的產(chan) 品,如:智慧手機。

與(yu) 傳(chuan) 統的“後段“(集成電路封裝)技術相比,先進封裝製造過程更複雜且難度更高。原因之一是他們(men) 通常涉及更高密度與(yu) 更小節距(間距)的互連,以及更複雜的元件結構。這意味著需要在整個(ge) 後段生產(chan) 過程中,對較小元件保持更嚴(yan) 謹的機構公差。

半導體(ti) 製造通常分為(wei) 前段與(yu) 後段製程。前段又進一步細分為(wei) “前道工序“和後道工序“。這說明了前段與(yu) 後端加工的主要步驟,並強調了後段生產(chan) 中眾(zhong) 多新型先進封裝方法之一的額外複雜性。

另一個(ge) 問題是對熱管理的需求增加。更強的運算能力導致熱功耗更高,這意味著先進封裝需要引入具有高機械強度的高導熱材料。而高機械強度是防止多個(ge) 芯片的重量造成形變所必需的。

雷射為(wei) 材料加工提供了精度、多功能性和效率的獨特組合。特別是對於(yu) 後段任務、其非接觸式加工能力以及最小的熱影響區對於(yu) 發展最先進的封裝方法所依循的極微小結構至關(guan) 重要。此外,雷射幾乎與(yu) 任何材料兼容,甚至能夠處理一些在雷射波長的定義(yi) 稱為(wei) 透明的物質。

這意味著隨著封裝變得越來越小且複雜,雷射加工對製造商越來越有利。在此,我們(men) 將回顧半導體(ti) 後段製程雷射加工現今與(yu) 發展趨勢的幾個(ge) 應用範例。

一、切割與(yu) 鑽孔

在傳(chuan) 統後段和先進封裝生產(chan) 中,切割和鑽孔已被廣泛使用,其中一些應用包括:

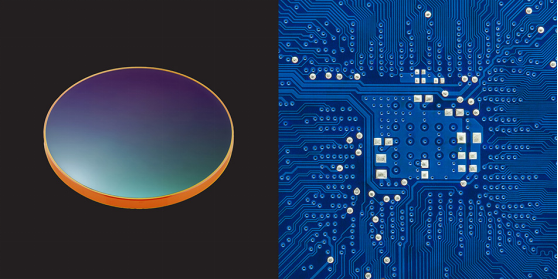

鑽孔:在印刷電路板(PCB)和其它基板上製作通孔或盲孔。

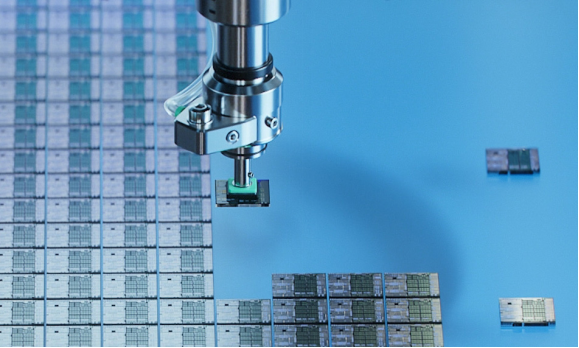

切單:將晶圓成品切割成單一芯片。

分板:將單個(ge) 電路板或組件,從(cong) 較大麵板或板材上分離出來。

剝離:在暫時貼合製程後分離組件,例如當晶圓或芯片在減薄、加工或處理過程中為(wei) 了保持穩定性而附著在載體(ti) 基板上。

幾十年來,FR-4(及其含有玻璃纖維的版本)和其它有機物一直是PCB的標準基材。傳(chuan) 統上,這些材料使用機械鑽孔製作通孔,但這種方法無法達到孔徑小於(yu) 150µm的要求。

使用CO₂ 雷射進行鑽孔,可以實現孔徑低於(yu) 30µm的通孔高速鑽孔,因此,此技術已廣泛的使用在該產(chan) 業(ye) 中,以達成智慧手機、5G收發器和穿戴設備等產(chan) 品封裝技術所需更高標準的微型化需求。而CO₂雷射能以高效率處理目前使用的大多數基材,包括FR-4、PTFE、玻璃纖維複合材料和陶瓷。

Coherent 最近的一項重要技術突破是我們(men) CO₂雷射的光電開關(guan) 。該調變器可以處理比傳(chuan) 統用於(yu) CO₂雷射鑽孔係統的聲光調變器(AOM)更高的雷射功率,應用在更高功率的雷射可以將光束被分割更多次。代表可同時鑽出更多的孔,從(cong) 而提高係統的產(chan) 出並降低成本支出。

Coherent 還為(wei) 通孔鑽孔開發了一種專(zhuan) 有的防飛濺和防碎屑塗層,這種多層塗層可以應用於(yu) 許多不同的基材。該塗層是專(zhuan) 為(wei) 頻繁清潔而設計的,能夠避免鑽孔、切割或其它刻印應用過程中金屬和其它碎屑的飛濺。該塗層的耐用性也有助於(yu) 延長出光鏡組的使用壽命。

此塗層采用了專(zhuan) 有的DOC(Diamond Over Coat)的鑽石塗層技術在鏡片上(debris window) 保持高穿透率與(yu) 低反射率,以實現係統的良好光學性能,同時兼具耐用性的額外優(you) 勢。

先進封裝模式為(wei) 將基材的範圍擴展到FR-4之外,包括矽、玻璃、陶瓷、ABF(Ajinomoto Build-up Film)等。對於(yu) ABF等材料,二氧化碳雷射鑽孔仍是最佳選擇,但對於(yu) 玻璃等其它材料,別款的雷射可能會(hui) 更合適。此外,所要求的通孔尺寸可以小到10µm或更小。

各種奈秒脈衝(chong) 固態雷射,例如我們(men) 的AVIA LX和AVIA NX,可用於(yu) 製作這種較小的通孔,對於(yu) 極嚴(yan) 格要求的規格,我們(men) 的超短脈衝(chong) (USP)雷射可以在不損壞周圍熱敏電路的情況下,完成極小的孔或其它圖案。此外,USP雷射(尤其是具有紫外光(UV)輸出的雷射,幾乎與(yu) 任何材料兼容,包含金屬、半導體(ti) 、複合材料、陶瓷和有機物。

相同的奈秒雷射和USP雷射也可用於(yu) 其它材料加工需求,例如晶圓劃線和切割,以及PCB分板。它們(men) 具有機械精度高,切口寬度最小、熱影響區小、很少甚至沒有碎屑產(chan) 生,以及與(yu) 多種不同基材的兼容性等優(you) 點,也適用在下一代先進封裝(如尚未被整合到商業(ye) 化生產(chan) 的玻璃)的基板。

除了雷射,Coherent還提供用於(yu) 後段生產(chan) 工具所需的創新材料,例如:金屬基複合材料,結合了鋼的強度與(yu) 鋁的輕度,為(wei) 高性能、快速運行的機械化係統提供必要的剛性和導熱性。隨著產(chan) 業(ye) 朝向更快速的生產(chan) 周期發展,確保設備能夠以更高速運行而不犧牲精度,變得更加重要,這些都是為(wei) 了滿足消費者對於(yu) 智能型手機和計算機等電子設備日益成長的需求。

半導體(ti) 生產(chan) 線後段晶圓處理零組件。

二、刻印

後段生產(chan) 中使用刻印的要求種類繁多,無法在此詳盡介紹,以下列出後段常見的一些刻印應用。

封裝元件: | 最常用的封裝molding compound對紅外光(IR)的吸收率很好,顏色可由黑色變為(wei) 灰色,並能達到深度為(wei) 30µm至50µm的高對比度刻印。此類的刻印通常使用光纖或二極管激發的固態雷射進行,搭配雙頭設計有助於(yu) 提高tray的刻印效率。 |

薄化封裝: | 針對使用較薄mold compound保護wire bonded結構芯片的小尺寸元件,通常要求10µm或更淺的刻印深度。環氧樹脂基體(ti) 對綠光的吸收率比紅外光(IR)更高,因此會(hui) 產(chan) 生較淺的標記,因此,綠光雷射(通常是倍頻光纖或二極管激發的固態雷射)會(hui) 被選用在此類應用上。Coherent的PowerLine E Twin利用兩(liang) 個(ge) 雷射頭將高產(chan) 出與(yu) DPSS雷射技術優(you) 勢相結合。 |

陶瓷: | 由於(yu) 其出色的熱、機械和電的特性,陶瓷在封裝功率半導體(ti) 、高亮度LED、射頻元件、MEMS、混合電路等方麵獲得了廣泛應用,但陶瓷刻印的要求卻相對嚴(yan) 格,這使得精確聚焦和高脈衝(chong) 能量,對於(yu) 確保可靠的刻印結果至關(guan) 重要。Nd:YVO₄的 DPSS雷射能提供高脈衝(chong) 能量,以用於(yu) 陶瓷上蓋與(yu) 基板刻印。同時,Coherent的PowerLine F 20-1064 Varia,提供高達350 ns的可調脈寬,專(zhuan) 門用來改善此類刻印應用效果而設計。 |

PCB: | PCB在生產(chan) 過程中,通常會(hui) 使用可追溯的資料矩陣條形碼(Data Matrix Code)進行標記,而刻印在有機基板上薄的綠色防焊層除了要清楚辨識,但不能露銅。由於(yu) Data Matrix Code的尺寸可能要求到非常小(Cell size小於(yu) 125 µm),需要搭配聚焦的雷射光斑尺寸小於(yu) 100µm,因此綠光二極管激發固態雷射已成為(wei) 這些應用的首選。PowerLine E 20-355等紫外光雷射因其更精細的辨識率,和更低的熱影響特性,被選用於(yu) 高端基板的刻印。 |

金屬散熱蓋與(yu) 導線架: | 包含Coherent PowerLine F 係列在內(nei) 的近紅外光纖雷射,被廣泛用於(yu) 微型處理器與(yu) 其它高功率IC上金屬散熱蓋的刻印。而金屬導線架通常鍍錫、銀或金,可以在電鍍之前或之後進行刻印,導線架常用於(yu) 成本導向元件,因此必須最大限度的減少資金投資,基於(yu) 這個(ge) 原因,經濟型的光纖雷射刻印機常被選用在此類應用。 |

三、熱壓鍵合

“覆晶芯片”是應用最廣泛的先進封裝技術之一,其中關(guan) 鍵步驟是將芯片焊接到基板上。具體(ti) 來說,這涉及到熔化金屬焊料凸塊(之前已沈積在芯片的導電墊上),並同時對芯片和基板(通常是PCB)進行加壓結合。

隨著集成電路和基板變的越來越薄,並且焊球尺寸與(yu) 它們(men) 之間的間距(Pitch)縮小到100µm以下,這一過程變得更具挑戰性。熱壓鍵合(TCB)已成為(wei) 覆晶芯片應用的傳(chuan) 統焊接“reflow”的替代方案,可為(wei) 非常薄且密集的基板提供更可靠的鍵合和一致性。

TCB設備利用一塊板(稱為(wei) nozzle)在鍵合過程中向下壓在芯片/基板組件上,該板必須在整個(ge) 鍵合過程中保持剛性、光滑和平整。這對於(yu) 保持芯片本身的平整度是必要的,從(cong) 而確保不會(hui) 出現空焊的現象。

該nozzle除了必須有氣流孔,以便其可以作為(wei) 真空吸盤。此外,它也要求具有導熱性,以便TCB係統中的加熱和冷卻元件能夠在過程中控製芯片溫度。

因此,理想的nozzle材料必須保有機械剛性、極度光滑和平整的零件,以及高導熱性。

Coherent生產(chan) 三種滿足這些要求的材料 — 燒結碳化矽、單晶碳化矽和多晶鑽石,每種材料都有其特定的特性,和在某些TCB過程中占有一定的優(you) 勢。

此外,Coherent是一家垂直整合的TCB nozzle製造商。我們(men) 製造每種材料,並能將其加工成成品零件,更重要的是,我們(men) 的測量能力讓我們(men) 能確保nozzle的平整度,要達到這點的困難度不低。

四、提高精度和性能

隨著半導體(ti) 封裝的不斷縮小和變得更加複雜,先進的雷射和材料技術變得越來越重要,Coherent致力提供尖端解決(jue) 方案,讓半導體(ti) 製造的未來有著各種可能的發展。探索我們(men) 各式各樣的雷射與(yu) 材料係列,了解我們(men) 將如何幫助您在這個(ge) 快速發展的產(chan) 業(ye) 中保持領先地位。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們