當GE 航空集團(GE Aviation)和GE 電力集團(GEPower)的官員就大力投資新技術展開討論時,他們更願意將它描述為一種經過精心謀劃但又十分必要的風險。作為GE( 通用電氣) 公司下的一個業務集團,GE 航空有超過1,500 億美元的未交付工業訂單,這意味著可以製造出15,000 台噴氣發動機,其中大部分將供應給空客和波音。因此,噴氣發動機的開發人員正在研究如何改進設計方式和使用新的材料,以改善產品的性能。

如今,越來越多的激光技術正用於克服常規加工技術在渦輪部件加工方麵存在的局限性。例如,激光可以穿透熱塗層,對渦輪零件進行鑽孔。如果使用電火花加工(EDM),必須在塗敷熱塗層前鑽鑿冷卻液孔,從而產生額外的操作。雖然激光適用於加工極其堅硬的材料,但激光束產生的熱量可能會造成一定的副作用。

就航空渦輪部件而言,冶金質量非常重要。因激光產生的熱而造成的兩種後果將影響發動機組件的生命周期:熔融材料在加工過程中粘附在工件上形成的重鑄層,以及熱影響區(HAZ)會因機加工產生的熱量而改變基材的結構。

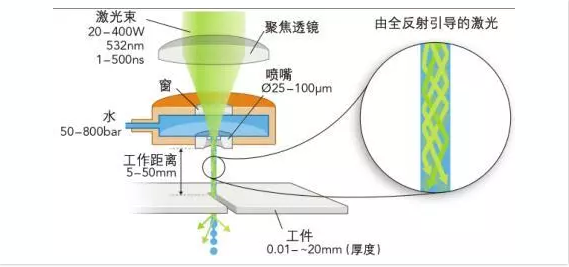

激光技術最適合於加工這種超硬材料。專注於微水刀激光技術的瑞士Synova公司的水導激光工藝(Laser MicroJet,簡稱LMJ)能夠實現大功率激光束精密激光加工,不會產生任何熱損傷。在LMJ 係統中,激光束通過壓水室後聚焦到噴嘴內。

激光技術使高性能燃氣渦輪發動機的設計和製造成為可能。由於航空航天製造商致力於提高發動機效率以及降低燃油消耗,他們希望通過重新設計渦輪部件和開發新材料以承受更高的溫度。相比采用傳統的幹式激光手段來加工這種材料,Synova的LMJ技術采用水射流引導的激光,顯著減少了熱影響區。

噴嘴射出的低壓水射流通過水- 氣界麵的全內反射來引導激光束。水射流直徑通常介於30μm -80μm之間,所需激光功率在10W~200W之間。盡管原理看似簡單,但工藝上能夠做到如今這般的精細,則經過了多年的實驗和優化。

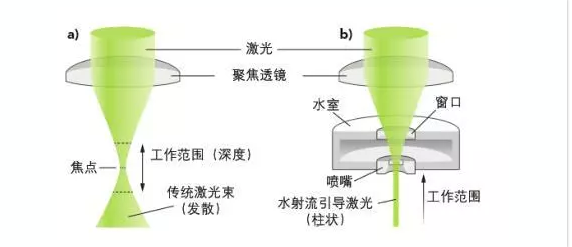

LMJ的技術原理基於在氣- 水界麵建立一個完全反射的激光束,利用的是空氣和水之間的折射率差異(圖1),因此,激光被作為圓柱形光束完全包含在水射流中,原理上類似於光纖。

圖1:水導激光工藝 (LMJ) 的技術原理

LMJ加工過程分為兩個階段。激光脈衝的能量使工件材料加熱揮發,水在脈衝間隙冷卻並清潔表麵。在激光掃描過程中形成的溝槽,隨著掃描次數增加,溝槽會變得越來越深。

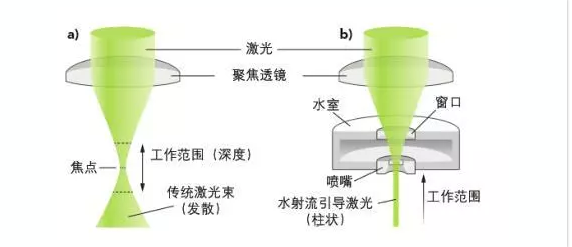

與傳統幹式激光加工相反,水導激光工藝通過平行光束切割,工作距離可以延伸到幾厘米(圖2)。

圖2:傳統幹式激光(a)和LMJ 水導激光工藝(b) 的調焦機製對比

傳統激光器的情況則不同。這類激光的聚焦光束從光束發散處開始的工作範圍隻有幾毫米。光束聚集於一個焦點然後發散,所以需要控製焦距,工作距離也較短。

LMJ工藝具有幾個優點。首先,不需要調整焦距,切口兩側即可以保持平行。由於水的冷卻作用,熱影響區保持在最低水平。最後,切口碎片的洗除率很高。

水射流的優勢

水射流技術消除了幹式激光係統通常存在的需要維持激光聚焦所帶來的複雜性和工藝變化的難題。其核心優勢主要包括:

● 水引導激光。這種應用對激光對焦平麵不敏感。它會產生圓柱形激光束,形成完全平行的壁麵和緊實的切口寬度。用戶還可以切割較厚的或不平整的部件,不必擔心對焦問題。

● 水冷卻材料。激光燒蝕過程中會產生熱量。當使用傳統幹式激光係統時,周圍的材料吸收大量的激光能量,產生不理想的熱影響區。而利用LMJ工藝,大部分的熱量消散到水中,因此熱影響區對工件的影響非常小。導致應力產生的條件,如微裂紋、氧化、熱損傷,或變形一並減少。

● 水清潔表麵。使用傳統的幹式激光手段時,激光燒蝕材料的一部分會沉積和固化,從而形成有害的渣滓。采用LMJ工藝,在材料固化前,用水射流去除材料,形成更清潔的入口、壁麵和表麵,並且不會產生顆粒沉積或毛刺。

擴散孔的幾何形狀

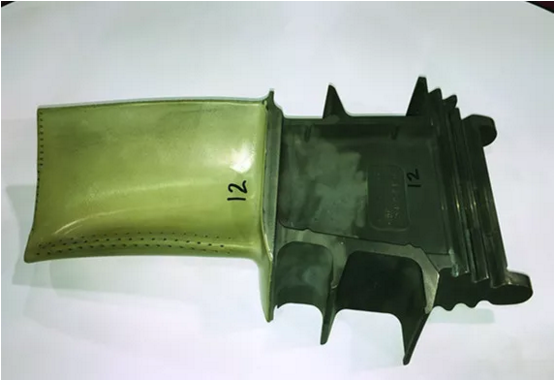

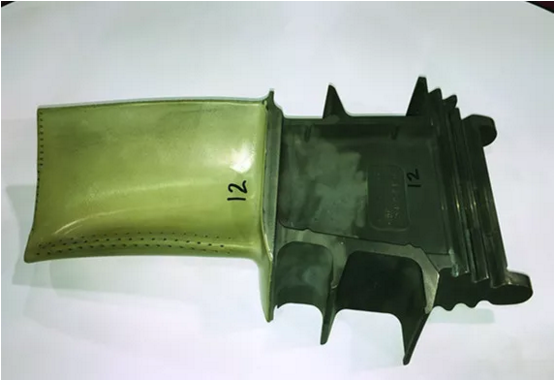

各種形式的氣膜冷卻已成為主流的渦輪冷卻技術。大多數研究主要側重於渦輪熱氣通道表麵的離散孔或排孔,如渦輪葉片中所看到的(圖3)。

圖3:帶冷卻孔的渦輪葉片

氣膜冷卻幾乎完全通過使用離散孔和均勻分布的排孔完成。所有的氣膜冷卻孔可以是圓形,也可以呈異形。異形孔在熱氣表麵上有均勻對稱的膨脹出口區。最常見的是,實際中使用的所有異形孔都有扇形散熱出口,每個縱側麵的發散角介於10°和15°之間,橫側麵上同樣如此。

圖4 這是一個擴散孔的設計示例。

一個重大的進展是將圓形孔改為扇狀異形孔或擴散孔。雖然圓形冷卻孔的使用很普遍,但航空航天設計師越來越多地使用諸如擴散孔等更為複雜的幾何形狀。為了促進氣體流動,擴散孔的形狀和深度會有所不同,以適應零件細部的三維形狀(圖4)。這些形狀涵蓋錐形、方形和長方形等。最後的貫通孔往往不是圍繞外層的擴散孔分布的。

這些不同的孔可能具有特定的形式和功能,無論功能有限還是廣泛,每一種孔最終會麵臨製造、可操作性和成本效益等方麵的挑戰。

過去,製造技術限製了氣膜孔的幾何形狀,包括氣膜孔的長徑比、氣膜孔的軸向角、外表麵切線角,以及孔出口的形狀和大小。五軸數控(CNC)激光加工使這些局限性得以攻克。

為了解決整體效率和冶金質量的問題,鑽孔工藝要求最大限度地提高加工速度,同時提高對每個細部加工深度和位置精度的控製。

Synova 公司的五軸MCS 500係統(圖5)將LMJ技術與基於牧野的平台融合在一起。它專為工業燃氣渦輪組件冷卻孔的3D加工和鑽孔而設計。可以一步加工具有熱阻隔塗層的超合金渦輪葉片,陶瓷塗層不會產生裂紋,並且金屬結構中的重鑄層極低。

最近由GE Power 發布的報道顯示,在位於南卡羅來納格林威治的先進製造工程中心(advanced Manufacturing Works) 設施的技術團隊使用該係統進行了冷卻空和擴散孔的鑽銑,改善了燃氣渦輪的整體性能。據GE 的AMW 經理估計,每個部件還將節約高至七小時的人力成本。

新的神奇材料

GE航空和GE電力已率先開發了陶瓷基複合材料(CMC),以代替噴氣發動機和燃氣渦輪機熱段的某些金屬部件。用陶瓷基複合材料製成的組件的重量是合金部件的三分之一。這種材料還使得燃氣渦輪和噴氣發動機可以在更高的溫度運行,因為它們的化學性質使它們能夠在不發生故障的情況下達到更高的溫度。帶這些部件的發動機可以更有效地運行,並可降低飛機的總重量,從而減少燃料消耗和廢棄排放,同時在未來持續提高發動機的效率。

事實上,GE的CMCs材料能夠用於比當前高壓渦輪機用常規鎳合金所能承受的溫度更高的場合。金屬零件需要大量的專門提供的冷卻氣體,它會直接從發動機的氣流中帶走這些氣體,並降低發動機效率。然而,CMCs的重量僅為鎳的1/3,冷卻需求很低甚至不需要,因此,實現了顯著的效率提升。

“GE 一直堅持投資內部資源,以推動CMC 技術的發展,”加州大學洛杉磯分校(UCLA)材料科學教授Jenn Ming Yang 指出,“最初,他們嚐試著在發電用燃氣渦輪發動機中使用CMCs,我認為他們已經獲得了足夠的能力和經驗來推動該材料在飛機引擎中得到更廣泛的使用。”

GE航空是首家在商用噴氣發動機的熱段采用耐熱、輕質CMC組件的公司。公司已經建立了利用來自美國阿拉巴馬亨茨維爾原材料工廠材料、在北卡羅來納阿什維爾批量生產CMC組件的供應鏈。阿什維爾的生產設施配備了LMJ 激光技術,用以3D加工CMC零件至成品尺寸。與此同時,位於格林維爾的GE電力技術小組也發現,MCS500型號的5軸激光加工設備特別適合於加工CMC組件。

GE電力甚至走得更遠,開發出了基於LMJ技術的專利,提高了渦輪機部件激光加工的生產效率。這種供應商和用戶之間的合作關係擴大了激光技術可以應用到機加工燃氣渦輪和噴氣發動機部件的領域。

![]()

![]()

相關文章

相關文章 網友點評

網友點評

熱門資訊

熱門資訊 精彩導讀

精彩導讀 關注我們

關注我們