隨著汽車行業(ye) 規模的不斷擴大,很多和汽車製造相關(guan) 的新技術進入了國人視野,如激光拚焊板在車身上的應用、鋁材車身、連續焊接車身等一批新名詞逐漸被大家所熟知。其中激光拚焊板是最早被國內(nei) 汽車行業(ye) 引進的新技術,其在不降低車身強度的前提下,大幅減輕了車身重量,降低了汽車油耗。但衝(chong) 壓成形過程中激光拚焊板拉深工序的開裂問題一直困擾著各主機廠。

激光拚焊板技術是利用激光能源將不同材質、板厚、鍍層的板材拚合並焊接而形成一塊整體(ti) 板材的技術。拚焊板技術的出現解決(jue) 了超寬板及不同部位不同工藝性能要求的問題,對減輕車身重量、降低整車成本、節能環保等都有著重要的作用。

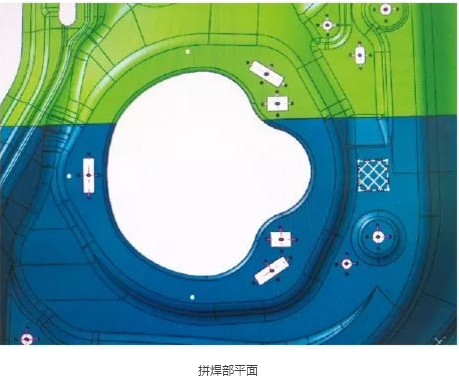

目前主要應用在側(ce) 圍、門、縱梁、底板等車身部品上。國內(nei) 主機廠內(nei) 做的激光拚焊件基本都由板材廠家提供板材,激光拚焊廠進行拚焊後送到主機廠進行衝(chong) 壓加工取得。日係整車企業(ye) 的門內(nei) 板90%以上使用的是激光拚焊板。

在使用激光拚焊板製作門內(nei) 板時,經常在調試階段零件無開裂情況,但在量產(chan) 一段時間後頻繁出現拚焊部位開裂的情況。此開裂一般出現在拚焊線靠近薄板側(ce) 2~3mm的區域,對材料及拚焊加工過程進行調查都沒有發現問題。但實際加工時開裂現象時有發生,對比開裂材和良材的性能數據也沒有存在差異較大的地方。零件在衝(chong) 壓加工過程中出現了缺陷,一般查找方向為(wei) 模具、材料(板材及拚焊)、自動化、設備等四個(ge) 方麵。

成形理論分析。模具穩定性是非常高的,拉深模具在調整好穩定生產(chan) 一段時間後,零件出現批量性異常的情況比較少。但拚焊板因為(wei) 特殊的物理性質導致了拉深加工的不穩定。

大家都知道拉延模區別於(yu) 成形模的主要特點是成形時有壓料,首先壓邊圈和凹模壓緊材料後,凸凹模進行材料成形。普通材料在成形過程隨著閉合高度的降低,拉深力逐漸增大,材料內(nei) 部應力也隨之變大,應變會(hui) 由彈性變形進入屈服塑性變形至均勻塑性變形個(ge) 別甚至會(hui) 出現頸縮(暗裂)及開裂。

材質理論分析。造成開裂的主要原因是拚焊線部位的材質及工藝情況。我們(men) 知道材料分為(wei) 脆性材料和塑性材料。脆性材料為(wei) 斷裂時伸長率較小的材料,如建築材料中磚瓦、玻璃、金屬材料中鑄鐵等,拚焊板焊縫屬於(yu) 脆性材料。塑性材料為(wei) 斷裂時伸長率及斷麵收縮率均較大的材料,一般低碳鋼屬於(yu) 塑性材料,車身冷衝(chong) 壓零件的材料都是塑性材料。

在拉深成形過程中塑性材料產(chan) 生塑性變形有一定延展伸長,脆性材料則基本無延展伸長。焊縫附近材料的物理特性為(wei) 脆性材料和塑性材料相接,因拚焊線部材料為(wei) 脆性材料基本無伸長,且其存在一定程度上阻斷了厚板材料的延展。使得拉深成形過程中焊縫外側(ce) 薄板區域的材料受到應力伸長時,在焊縫側(ce) 會(hui) 產(chan) 生明顯的延展阻斷,無法獲得原本應該來自焊縫側(ce) 材質的延展補充,從(cong) 而造成了開裂發生,這是在車型調試階段拚焊線部容易產(chan) 生開裂的原因。

拚焊線開裂解決(jue) 。從(cong) 材料角度可以通過控製薄板側(ce) 材料的材料性能來減少開裂的發生。材料的屈服強度及伸長率盡量選高值,這樣材料不容易出現開暗裂示。但因廠家生產(chan) 此鋼板的基板性能的不變,隻能通過鍍鋅的過程進行1%~2%調整。如果要求廠家材料伸長率和屈服強度一定要達到某數值以上,會(hui) 很大降低廠家材料的成品率,即廠家會(hui) 有很多生產(chan) 出來的鋼板因性能不達標被轉用,造成成本上升和材料浪費。

通常采用的方法是將影響局部材料流動的R角進行拋光處理,盡量減小此處的摩擦力,使危險區域周邊的材料能夠盡快補充進去,減小拚焊線附近薄板材料受到的應力值。

拚焊板的板材一般以冷軋板為(wei) 母板,冷軋板雖然號稱無時效,但在生產(chan) 實踐中,如果長期放置時還是會(hui) 有時效性的影響。鋼材中碳原子在晶格會(hui) 逐步擴散,這稱作鋼板的固溶強化,鋼板硬度會(hui) 略有提升,塑性會(hui) 略有下降,這部分性能的變化對拚焊板的開裂防止是有利的。當拚焊板的開裂狀態處在臨(lin) 界狀態,板件長期存放帶來性能上的輕微改變,造成了開裂現象的消失。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們