文/劉程林 武漢華工激光工程有限責任公司

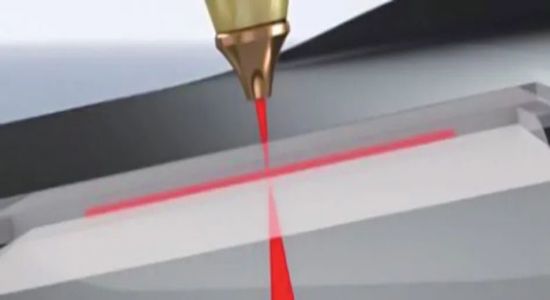

現如今汽車車身零件越來越多的使用熱成形件,熱成形件的生產(chan) 要經過模具成形的各個(ge) 階段,需要修整模具,以將金屬成形為(wei) 零件。因為(wei) 熱成形零件很硬,幾乎不可能在模具中進行修整,並且需要進行機械加工才能形成正確的形狀,不僅(jin) 增加了生產(chan) 成本,還降低了生產(chan) 效率。由於(yu) 激光束對工件不施加任何力,無接觸切割工具,這就意味著工件無機械變形、無刀具磨損,也談不上刀具的替換問題、切割材料無需考慮它的硬度,也即激光切割能力不受被切材料硬度影響,任何硬度的材料都可切割。目前,針對高強鋼熱成形件的切孔、修邊最有效的加工手段仍然是激光切割。

在激光切割過程中,針對複雜曲麵的切割,不可避免地會(hui) 出現切割毛刺問題,零件的切割毛刺對於(yu) 產(chan) 品質量有較大的影響。本次研究的主要目的是分析切割毛刺產(chan) 生的原因和提出可行的解決(jue) 方案,旨在保證零件的質量和安全性能。

經過大量的現場實踐和分析,我們(men) 總結了以下幾點。

1 切割拐角高度與(yu) 焦點影響

焦點位置是激光焦點到工件表麵的距離,它直接影響到切麵粗糙度、切縫的坡度和寬度以及熔融殘渣的附著狀況。如果焦點位置太超前,這樣會(hui) 使被切割的工件下端所吸收的熱量增多,在切割速度和輔助氣壓一定的情況下,會(hui) 導致被切割的材料和切縫附近被熔化的材料呈液態在下表麵流動,冷卻後被熔化的材料則會(hui) 呈球狀粘附在工件的下表麵;若位置滯後,被切割的材料下端麵所能吸收的熱量減小,這樣切縫中材料就不能完全熔化,在板材下表麵就會(hui) 粘附一些尖銳的殘渣。通常情況下,焦點位置應在工件表麵或稍微偏下一點,但不同的材料要求不一樣,切割碳鋼時,焦點在板材表麵時切割質量較好;而不鏽鋼切割時,焦點應在板材厚度的1/2左右時效果更佳。

經過測試,在功率、速度參數相同的情況下,改變高度和焦點,發現會(hui) 影響拐角毛刺大小。但實際三維工件切割過程中,我們(men) 發現,現在設備一般均為(wei) 自動調焦、采用電容式高度傳(chuan) 感器,在生產(chan) 過程中焦點和高度基本處於(yu) 穩定狀態,所以基本排除其對切割毛刺的影響。

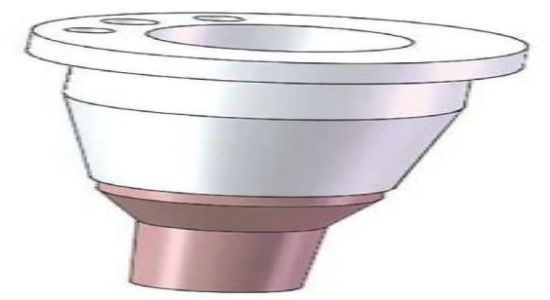

2 切割噴嘴及切割氣壓氣流方麵的影響

普通噴嘴,如果噴出的氣流壓力 Pn和周圍環境的壓力Pa之比Pn/Pa>⒈89(對於(yu) 雙原子分子而言)時,那麽(me) 噴嘴噴出的氣流就是未充分膨脹的超音速氣流,且氣流中產(chan) 生激波。氣流突然膨脹形成激波,激波可分為(wei) 正激波(MSD)和斜激波(Oblique Shock),流場中存在正激波時對切割工藝的影響更大。

激光切割過程中,激光束要穿過噴嘴產(chan) 生的氣體(ti) 流場。眾(zhong) 所周知激光的折射率和氣流的密度有關(guan) ,在流場中產(chan) 生激波時,在激波處氣流的密度會(hui) 發生突變,這樣激光的折射率就會(hui) 發生變化,從(cong) 而導致焦點位置發生變化。焦點位置發生變化,那麽(me) 切割速度和切縫寬度均會(hui) 受到很大影響。

選用超音速噴嘴的特殊結構能夠將輔助氣體(ti) 的壓力幾乎全部轉化為(wei) 動力學能,吹除熔渣,實現較為(wei) 完美的激光切割麵。切割參數不變的情況下,更改切割噴嘴類型可以改善切割毛刺。

3 數模與(yu) 實際工件偏差影響

熱成形零件的生產(chan) 過程由以下三步來完成。

⑴落料片的生產(chan) 。落料片是在開卷落料線上生產(chan) 出來特定輪廓的料片,然後將其運送至熱成形線,由機器人通過真空吸盤將落料片送至打碼機打碼之後,放至輸送線上傳(chuan) 送至加熱爐。

⑵金相組織奧氏體(ti) 化。初始硼鋼的金相組織是鐵素體(ti) 和珠光體(ti) 。先加溫至930~950℃再保溫,使得板料內(nei) 部組織完全奧氏體(ti) 化,奧氏體(ti) 組織的塑性非常好,強度低,非常適合衝(chong) 壓加工。

⑶熱衝(chong) 壓加工。從(cong) 加熱爐出來的板料會(hui) 迅速被機械手夾鉗送至熱成形模具型腔進行衝(chong) 壓加工,熱成形模具相比冷衝(chong) 壓模具關(guan) 鍵區別在於(yu) 多了水路冷卻係統,保壓冷卻的過程中(淬火),板料的金相組織會(hui) 完全變為(wei) 馬氏體(ti) 組織。馬氏體(ti) 組織的強度、硬度非常高,熱成形件的抗拉強度可達1500MPa,零件表麵硬度可達到52HRC。

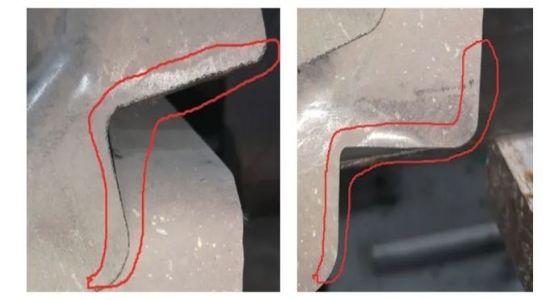

零件實際生產(chan) 過程中,受熱壓回彈、投料等因素影響,工件存在不同的狀態,數模編程與(yu) 實際工件存在一定誤差,是導致拐角(圖8)質量較差和燒傷(shang) 的原因。

經過現場生產(chan) 測試,相同切割參數,同一批次零件多次測量,發現對毛刺影響較小。

4 工件夾具定位之間產(chan) 生的影響

工件加工中定位常出現的異常現象有兩(liang) 種:“欠定位”和“過定位”。工件實際定位所限製的自由度個(ge) 數,少於(yu) 按該工序加工要求必須限製的自由度數目稱為(wei) 欠定位。欠定位出現,將無法保證加工要求。工件定位時,如果出現兩(liang) 個(ge) 或兩(liang) 個(ge) 以上的定位支撐點重複限製工件上的同一自由度則稱為(wei) 過定位。過定位會(hui) 導致重複限製同一個(ge) 自由度的定位支撐點之間產(chan) 生幹涉現象,從(cong) 而導致定位不穩定,破壞定位精度,造成工件或定位元件受力變形,甚至出現部分工件無法安裝的情況。

工件與(yu) 夾具之間定位,極大影響切割零件的精度,在切割過程中較高壓力的切割氣體(ti) 參與(yu) 切割,吹動工件,可能是導致拐角毛刺產(chan) 生的原因之一。

相同切割參數,同一批次零件多次測量,增加壓鉗及靠麵,可提高生產(chan) 尺寸穩定性,但對改善毛刺影響較小。

5 切割功率和拐角速度影響

激光功率的大小對切割速度、切縫寬度、切割厚度和切割質量都有相當大的影響。所需功率的大小是根據材料的特性和切割機理而定的。比如導熱性能好和熔點高以及切割表麵反射率高的材料需要較大的激光功率。一般在其他條件一定的情況下,激光切割加工中有一個(ge) 獲得最佳切割質量的激光功率,進一步降低或提高功率就會(hui) 產(chan) 生掛渣或過燒現象而導致加工質量下降。

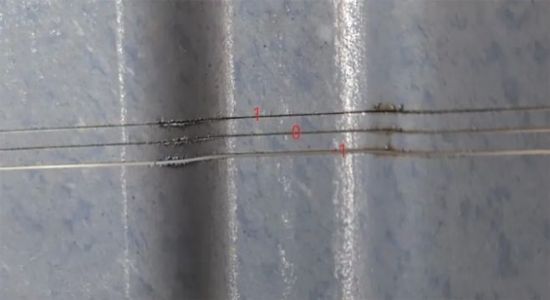

經過測試發現,在速度相同的情況下,改變拐角速度,會(hui) 影響拐角毛刺大小。

激光切割加工中,切割速度對切割材料的質量有相當大的影響,理想中的切割速度會(hui) 使切割麵呈現比較平穩的線條,且材料下部不會(hui) 出現熔渣。當輔助氣體(ti) 氣壓和激光功率一定時,切割速度與(yu) 切縫寬度呈現出一種非線性的反比關(guan) 係,當切割速度比較慢時,激光能量在切縫的作用時間延長,從(cong) 而導致切縫寬度增大,當速度過慢時,激光束作用時間太長,工件的上切縫和下切縫相差就會(hui) 很大,切割的質量下降,生產(chan) 效率也將大大降低。隨著切割速度的升高,激光束能量在工件上的作用時間變短,這樣便使得熱擴散和熱傳(chuan) 導效應變小,從(cong) 而切縫的寬度也相應變小。當速度過快時,被切割的工件就會(hui) 由於(yu) 切割熱量輸入的不足出現切不透的情況,這種現象屬於(yu) 不完全切割,並且熔化的材料不能及時被吹掉,這些熔融物將會(hui) 使切縫重新焊接。

經過測試發現,在功率相同的情況下,改變速度,會(hui) 影響拐角毛刺大小。

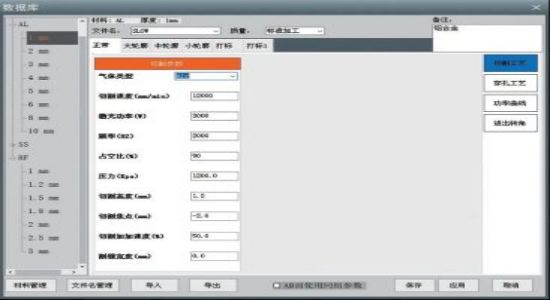

綜上我們(men) 發現,在實際生產(chan) 中,功率和速度等參數變化對毛刺影響較大。同一個(ge) 零件采取多種不同切割數據庫,調用不同切割參數,來實現拐角毛刺和燒傷(shang) 的優(you) 化。三維零件轉角毛刺,能夠做到專(zhuan) 用的參數來減小毛刺,同樣的毛刺減小後,切割速度功率降低,切割效率會(hui) 大幅度地降低,該方法編程更加繁瑣,同時對操作人員工藝水平要求較高。

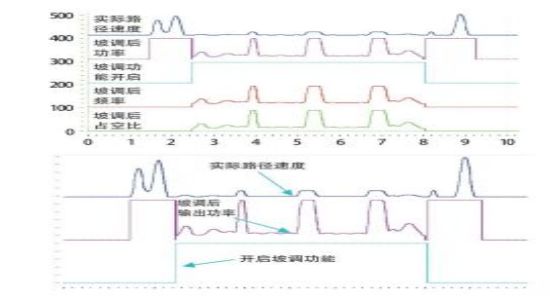

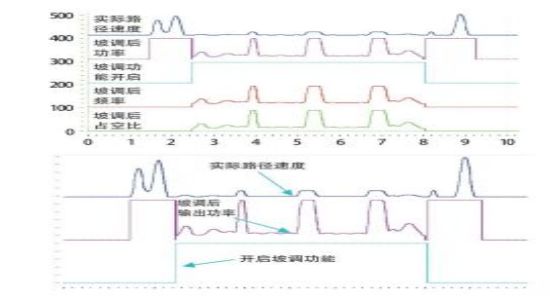

切割三維工件時並不一直是直線切割,在切割過程中會(hui) 有大量的拐角、凸起或變向,機床的實際運行速度是在不斷變化的。為(wei) 此,我們(men) 采集了實時路徑速度、激光器功率、頻率、占空比等參數數據,根據其變化匹配出的最佳切割參數,找其相對應的函數關(guan) 係,實現輸出變量將時刻變化的參數揉到機床的運動中,實現效率不減,切割質量上升,或者效率略降,切割質量提升。將該公式寫(xie) 入係統程序中,通過人機交互界麵直接激活功能即可使用。

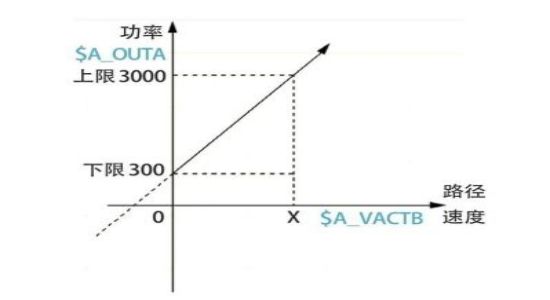

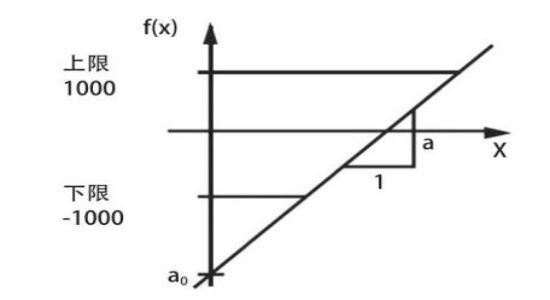

激光功率和進給路徑速度組成一個(ge) 函數:使用FCTDEF可以定義(yi) 三階多項式,形式為(wei) y=f(x)=a0+a1x+a2x2+a3x3;直線段多項式舉(ju) 例:上限為(wei) 1000、下限為(wei) -1000、縱坐標線段為(wei) a0=$AA_IM[x]且斜率為(wei) 1的多項式定義(yi) :FCTDEF(1,-1000,1000,$AA_IM[x],1)。

根據此多項式,在激光切割中,運用直線段表達式控製激光器功率輸出,以軌跡速度為(wei) 依據來控製激光功率模擬量輸出。

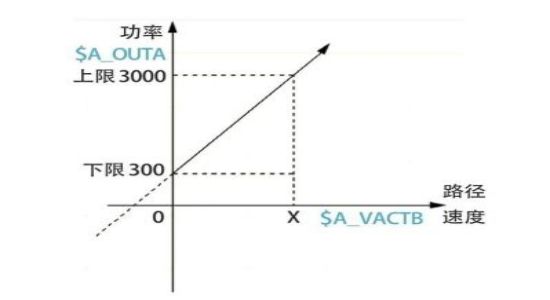

以3000W激光器為(wei) 例,激光器最大功率3000W,因此功率輸出上限值為(wei) 3000,在穿孔或者速度為(wei) 0時,激光器輸出功率依舊能切割材料,設定此時輸出功率300W,即輸出功率下限值,設定機床加工速度X,實際加工路徑速度X1,那麽(me) :a0=(300-0)×1=300,a1=(3000-300)/(X-0)=2700/X,a2=a3=0(此 圖 無 二次項和三次項),所以Y=300+(2700/X)×X1,可簡化成Y=a0+a1×X。

此時,激光器輸出功率隨著加工路徑速度不同而改變。利用跟蹤功能,可見激光器輸出功率在未開啟修調時,按固定值輸出,開啟修調後,激光器輸出功率是隨著實際路徑速度自動調整的。

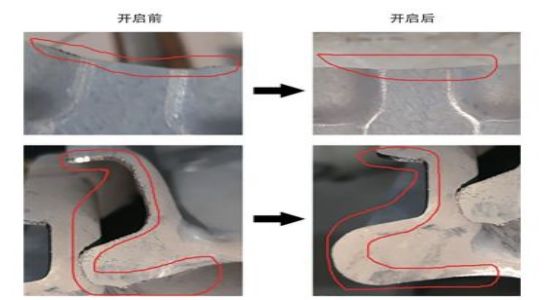

激活坡調功能後,根據實時數據采集可以看出激光器實際輸出功率、頻率、占空比均可以跟隨路徑速度實時變化,三種坡調功能可根據實際需求分別開啟,對比工件實際切割效果,切割毛刺改善明顯。

經過以上5點分析和措施大幅度地減小了轉角毛刺,毛刺減少80%以上,同時還可解決(jue) 切割零件燒傷(shang) 的問題,另外,簡化了零件調試過程,提高零件調試效率達30%。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們