3D打印又名增材製造(AM),因得天獨厚的自由成形能力滿足了高端裝備和構件對高集成性、多功能性、輕量化、一體(ti) 化的需求,被認為(wei) 是製造領域的顛覆性技術。因此3D打印材料在航空航天等領域得到關(guan) 注和初步應用。然而,與(yu) 傳(chuan) 統製造技術相比,3D打印製備的材料在循環載荷下的疲勞性能普遍較差,製約了其作為(wei) 結構承力件的廣泛應用。因此,如何提升3D打印材料與(yu) 構件的疲勞性能是國內(nei) 外學術界與(yu) 工程界熱切關(guan) 注的焦點問題。

近期,中國科學院金屬研究所研究員張哲峰帶領的材料疲勞與(yu) 斷裂團隊,在前期疲勞損傷(shang) 機製和疲勞預測理論的指導下,與(yu) 輕質高強材料研究部研究員楊銳團隊合作,在3D打印鈦合金抗疲勞設計製備方麵取得了突破性進展,製備出具有優(you) 異疲勞性能的3D打印鈦合金材料。2月29日,相關(guan) 研究成果以High fatigue resistance in a titanium alloy via near void-free 3D printing為(wei) 題,發表在《自然》(Nature)上。

該研究首次明確提出理想狀態下3D打印技術直接製備出的鈦合金組織本身(稱為(wei) Net-AM組織)應具有天然優(you) 異的疲勞性能,而打印過程中產(chan) 生的氣孔等缺陷掩蓋了其自身組織抗疲勞的優(you) 點,導致實際測量的3D打印材料疲勞性能降低。因此,提升3D打印材料疲勞性能的關(guan) 鍵在於(yu) 消除打印氣孔的同時,盡可能保留原始打印的組織狀態。然而,目前消除氣孔的工藝往往伴隨組織粗化,而細化組織的處理又會(hui) 帶來氣孔複現,甚至引發晶界α相富集等新的不利因素,可謂進退兩(liang) 難。研究在Ti-6Al-4V合金中首次發現,高溫下3D打印態組織的晶界遷移及氣孔長大與(yu) 相轉變過程表現出異步的特性。這意味著存在一個(ge) 寶貴的熱處理工藝窗口,既可實現板條組織細化,又能有效抑製晶界α相富集及氣孔複現。為(wei) 此,科研人員巧妙地利用這一工藝窗口,發明了缺陷與(yu) 組織分步調控的NAMP新工藝(Net-Additive Manufacturing Process),製備出幾乎無氣孔的近Net-AM Ti-6Al-4V合金。

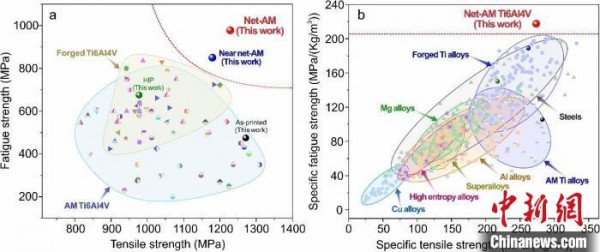

本項研究工作製備的鈦合金組織本身(Net-AM)組織鈦合金的疲勞性能(R=0.1)示意圖。

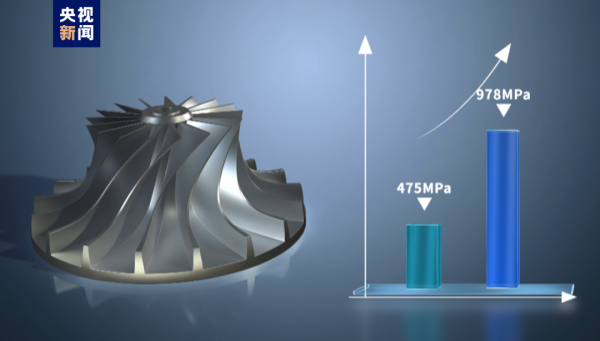

大量疲勞實驗表明,這一近Net-AM鈦合金有效避免了從(cong) 打印氣孔、粗大板條及α相富集晶界等多種疲勞短板處開裂,展示出3D打印組織自身所特有的高疲勞抗性:其拉-拉疲勞強度從(cong) 原始態的475 MPa提升至978 MPa,增幅高達106%。對比發現,這種近Net-AM組織Ti-6Al-4V合金不僅(jin) 在所有鈦合金材料中具有最高的拉-拉疲勞強度,而且在目前已報道的材料疲勞數據中具有最高的比疲勞強度(疲勞強度除以密度)。

上述成果更新了科學家以往對3D打印材料疲勞性能不高的固有認識,揭示了3D打印技術在抗疲勞製造方麵的優(you) 勢,展現了3D打印材料作為(wei) 結構承力件在航空航天等領域的應用前景。

該研究由金屬所和美國加利福尼亞(ya) 大學伯克利分校合作完成。研究工作得到國家自然科學基金、中國科學院王寬誠國際合作項目以及中國科學院青年創新促進會(hui) 等的支持。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們