作者:胡北辰,張誌耀,張紅梅,牛奔

(中國電子科技集團公司第二研究所)

摘要

SiC具備優(you) 異的物理特性,可顯著提升微波射頻、電力電子等器件的性能與(yu) 能效,但高昂的襯底成 本影響了SiC的廣泛應用。除了長晶速度慢、良率低外,晶體(ti) 加工也是其價(jia) 格居高不下的重要原因。激光剝離技 術結合激光垂直改質與(yu) 可控晶體(ti) 剝離,可實現低損耗、高效率、高質量的SiC晶體(ti) 加工。介紹了SiC產(chan) 業(ye) 瓶頸、技 術難點、激光剝離技術原理,並重點總結了激光剝離技術的研究進展。

0 引言

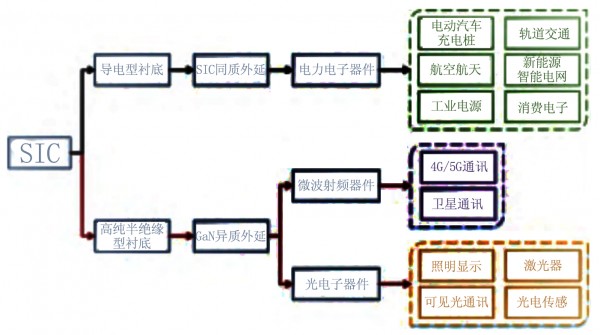

SiC半導體(ti) 具有禁帶寬度大、擊穿電場高、熱導 率高的性能優(you) 勢,在高功率、高頻率環境下能保持 較高的效率,並且具有較強的耐高溫能力和抗輻射 能力。SiC已成為(wei) 大功率微波射頻器件與(yu) 高電壓電力 電子器件的主要襯底材料,在衛星通訊、高壓輸變 電、軌道交通、電動汽車、通訊基站、國防軍(jun) 工等 領域有重要的應用前景(如圖1所示)。據估算,SiC 基半導體(ti) 器件可使大數據中心能耗降低50%,特高壓 電網損耗降低60%,新能源汽車續航裏程提高20%以 上,軌道交通功率器件係統損耗降低20%以上,工業(ye) 電機節能30%。目前,SiC等寬禁帶半導體(ti) 已被列入 我國“十四五”發展規劃,成為(wei) 在國家層麵重點發 展的關(guan) 鍵技術。

圖1 SIC半導體(ti) 材料的應用

近年來,全球範圍內(nei) 對SiC材料需求快速增長。根據Yole全球產(chan) 業(ye) 數據,SiC同質外延電力電子器件 市場規模有望從(cong) 2018年的4億(yi) 美元增加到2027年的 172億(yi) 美元,複合年增長率約51%,SiC基GaN外延微 波射頻器件市場規模也有望從(cong) 2018年的6億(yi) 美元增加 到2027年的34億(yi) 美元,對應SiC襯底材料市場規模從(cong) 2018年的1.21億(yi) 美元增長到2024年的11億(yi) 美元,複合 年增長率達44%,2027年SiC襯底材料市場規模將達 到約33億(yi) 美元。在國內(nei) 4G/5G通信、新能源等行業(ye) 旺 盛需求的牽引下,我國在SiC半導體(ti) 技術領域雖起步 較晚,但已形成了較大的產(chan) 業(ye) 規模。

SiC半導體(ti) 產(chan) 業(ye) 的突出瓶頸是高昂的襯底材料成 本,目前單晶襯底材料占器件總成本的50%左右,導 致其現階段僅(jin) 被用於(yu) 部分對成本不敏感的領域。以 電力電子領域為(wei) 例,雖然SiC基器件性能具有顯著優(you) 勢,但絕大多數應用場景仍將Si基器件作為(wei) 首選,目 前SiC在電力電子器件領域的滲透率僅(jin) 為(wei) 4.2%~4.5%。除單晶生長過程的生長速度慢、能耗高、良率低 外,SiC材料莫氏硬度高達9.2~9.5,是自然界中僅(jin) 次 於(yu) 金剛石的高硬度材料,導致SiC晶體(ti) 加工速度慢、 原材料損耗大、加工良率低,大幅度地增加了襯底 的成本,並影響襯底的產(chan) 能提升。

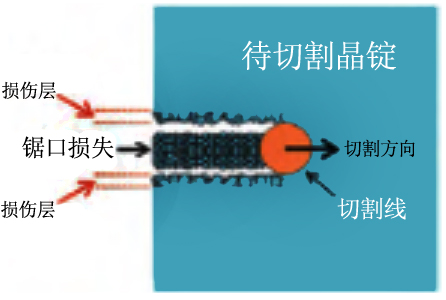

從(cong) 晶錠到合格襯底片,目前國內(nei) SiC晶體(ti) 加工 產(chan) 線普遍使用的加工流程主要分為(wei) 磨平、滾圓、切 割、粗研磨、精研磨、機械拋光、化學機械拋光、 清洗、檢測等多道工序,其中用於(yu) SiC晶體(ti) 切片的 多線切割過程是SiC加工損失的主要來源。如圖2所 示,與(yu) 切割線直徑相近的SiC材料會(hui) 被磨削成碎屑 (150~250 μm),稱為(wei) 鋸口損失(Kerf Loss),而 切割線的高速行走過程還會(hui) 造成20~50 μm的粗糙起 伏與(yu) 表麵/亞(ya) 表麵結構損傷(shang) ,必須通過後續磨拋工藝 去除,總材料損耗量占原材料的30%~50%。此外, 因多線切割過程需使用液體(ti) 進行磨削、鋸口冷卻與(yu) 碎屑衝(chong) 洗,不可避免地產(chan) 生大量含矽廢水,廢水中 微米至納米粒徑的顆粒物難於(yu) 絮凝,回收難度大, 易造成嚴(yan) 重的環境汙染。

圖2 多線切割對晶體(ti) 的損傷(shang) 示意圖

事實上,多線切割技術可一次性切割長度400 mm 以上的晶錠,有利於(yu) 大尺寸晶體(ti) 加工效率的提升, 但會(hui) 導致與(yu) 線徑尺度相近的鋸口損失。因此,多線切割技術適用於(yu) 單晶Si、多晶Si、藍寶石等材料成本 低,晶錠橫縱向尺度大的晶體(ti) 材料,而SiC材料成本 高,晶錠長度短,需將數個(ge) 晶錠粘接後進行多線切 割,生產(chan) 效率低、切割損耗成本高,因此有必要開 發更適用於(yu) SiC材料的晶體(ti) 加工新方法。

1 激光剝離技術原理

激光剝離技術是將激光精密加工技術與(yu) 晶體(ti) 剝 離技術相結合,預先在晶體(ti) 內(nei) 特定位置製造結合力 較薄弱的改質層,有利於(yu) 剝離工藝中形成確定的晶 體(ti) 斷裂位置,從(cong) 而提升了剝離過程的可控性與(yu) 晶片 的厚度一致性,這對於(yu) SiC等高硬度、高脆性、高材 料成本的單晶材料加工尤為(wei) 重要。

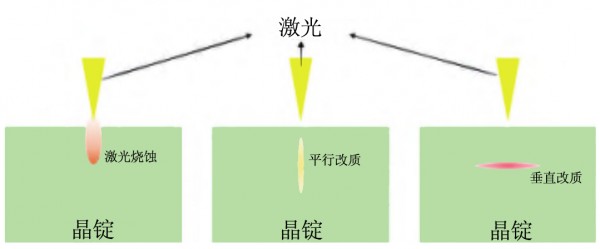

如圖3所示,常規的激光加工是利用燒蝕效應 或平行改質技術。這類技術是將材料沿激光入射方 向進行分離,僅(jin) 可用於(yu) 晶圓上的芯片分割。激光垂 直改質技術利用可穿透晶體(ti) 的一定波長的激光,通 過特殊設計的激光光學係統,在晶體(ti) 內(nei) 部極窄的深 度範圍內(nei) 實現高密度光吸收,從(cong) 而令晶體(ti) 材料發生 化學鍵斷裂與(yu) 分解、激光誘導電離、熱致開裂等一 係列物理化學過程。使用激光束在整個(ge) 晶體(ti) 表麵掃 描,即可形成垂直於(yu) 激光入射方向的改質層。

圖3 激光加工原理示意圖

可控晶體(ti) 剝離是一種新型晶體(ti) 加工技術,通 常使用精準控製的機械結構或精確設計的表麵應力 層,誘導晶體(ti) 開裂,最終實現晶體(ti) 表麵附近的薄層 完整無損剝離,具有速度快、成本低、化學危害小 的優(you) 點。實現激光垂直改質後,借助可控晶體(ti) 剝離 技術,可完成晶體(ti) 的整片分割。相較於(yu) 常規的晶體(ti) 機械加工方式,此技術從(cong) 原理上避免了鋸口損失, 且晶體(ti) 內(nei) 部損傷(shang) 較小,大大降低了SiC襯底加工過程 的材料損耗。

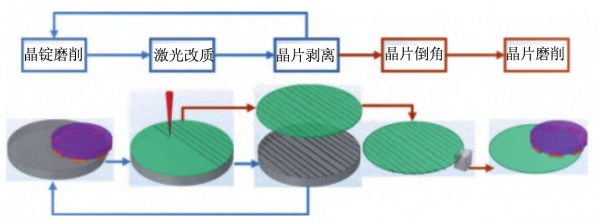

激光剝離技術可將晶錠加工成晶片,是多線切 割的替代技術。如圖4所示,用於(yu) 量產(chan) 的激光剝離 技術應包含激光改質、晶體(ti) 剝離、晶錠加工三個(ge) 工 藝步驟。首先在晶錠內(nei) 部指定深度使用激光掃描形 成一個(ge) 完整的改質麵,降低晶體(ti) 結合力;而後利用 機械拉伸、機械扭轉、超聲振動、冷卻的方式,使 晶體(ti) 在改質麵處斷裂,分割為(wei) 晶錠與(yu) 晶片;由於(yu) 剝 離後的晶錠表麵粗糙度較大,對激光的散射效應較 強,因此在下一層激光改質前需將晶錠表麵加工至較光滑的狀態。上述三個(ge) 步驟依次循環,即可將晶 錠連續加工成晶片。半導體(ti) 器件製造工藝需在原子 級平滑的表麵上進行外延薄膜生長,利用激光剝離 技術加工的晶片表麵粗糙度僅(jin) 可達到微米級,因此 需進一步通過磨拋加工,方可製成合格襯底片。

圖4 SiC晶體(ti) 的激光剝離技術示意圖

與(yu) 多線切割相比,激光剝離技術更適合材料 成本高、晶錠長度短的硬脆晶體(ti) 加工領域,實現晶 體(ti) 加工成本的大幅下降,並提高加工效率與(yu) 加工質 量。近期日本名古屋大學天野浩團隊證明激光剝離 技術可很好地應用於(yu) GaN單晶襯底及晶體(ti) 管器件的加 工、,展現了優(you) 良的技術可拓展性。因此,激光剝 離裝備被譽為(wei) 半導體(ti) 材料製備領域的“光刻機”, 有望成為(wei) 半導體(ti) 材料製造產(chan) 業(ye) 中的核心工藝裝備。

2 激光剝離技術研究進展

在不同的加工工藝條件下,超快激光可引起多種 透明材料內(nei) 部的形成結構、成分、折射率變化。在2006年,日本科學家已能實現以納秒脈衝(chong) 激光聚焦 Si內(nei) 部,局部加熱可控深度產(chan) 生高密度位錯,繼而實 現無碎片化的切割技術。2009年,日本國立德島大 學報道了由飛秒激光引發的微型爆裂現象,在SiC中 產(chan) 生了應力層及空隙。2017年日本京都大學通過特 殊光學設計,在晶錠預定深度聚焦激光掃描,引起 SiC的無定形轉化、分解,從(cong) 而實現切割,所得晶片 均方根粗糙度5 μm。

晶體(ti) 剝離技術方麵,早在1985年美國科學家就 證明了在應力層的殘餘(yu) 拉伸應力作用下,可從(cong) Si和 GaAs晶片上剝離薄層。但是,早期的晶體(ti) 剝離試 驗過程很難控製,因為(wei) 當應力達到由晶片斷裂韌性 確定的閾值時,裂紋會(hui) 自發產(chan) 生並隨機傳(chuan) 播,造成 剝離層厚度不均甚至碎裂。美國IBM公司研發了一種 可控剝離技術,該方法設計了額外的牽引層,用於(yu) 施加外力觸發斷裂,並定向引導裂紋擴展,還建立 了臨(lin) 界應力和剝落層厚度相關(guan) 性的理論模型,為(wei) 工藝優(you) 化提供指導。此外,晶圓級的Si、GaN單晶, 以及III-V族太陽能電池、集成電路、LED等半導體(ti) 器件均可利用該技術實現可控剝離。

在產(chan) 業(ye) 化技術方麵,日本Disco公司與(yu) 德國 Siltectra公司分別發布了適用於(yu) 4~6英寸SiC晶錠整片 剝離的激光剝離技術,可大幅提高SiC晶體(ti) 加工效 率與(yu) 加工質量,降低SiC襯底成本。日本Disco公司 研發了“KABRA(Key Amorphous-Black Repetitive Absorption,關(guan) 鍵非晶黑色重複吸收)”技術,以激 光誘導SiC非晶態轉化,並通過機械、超聲等方式實現 了SiC晶錠切片,6英寸激光改質時間≤15 min,相應 設備已於(yu) 2018年實現銷售。該公司完成了KABRA技 術的晶圓加工全流程試驗,並將激光剝離製造的晶 圓進行了肖特基二極管器件驗證,結果表明激光剝 離技術可獲得同等的器件性能。德國Siltectra公司提 出了“Cold Split(冷剝離)”技術,用超快激光在 晶體(ti) 內(nei) 部產(chan) 生微裂紋,而後通過聚合物冷卻將晶片 與(yu) 剩餘(yu) 晶錠分離。2017年11月,Siltectra公司在德國 德累斯頓建立了一條使用Cold Split技術加工SiC晶體(ti) 的試驗線。2018年11月,德國半導體(ti) 巨頭英飛淩耗資 1.24億(yi) 歐元收購了Siltectra公司,Cold Split技術也已 通過英飛淩公司驗證,預計在2023年整合至批量生產(chan) 中。

我國相關(guan) 領域起步較晚,技術積累較少。國內(nei) 中國電子科技集團公司第二研究所、大族激光等單位率先開展試驗探索,具備了SiC晶體(ti) 激光剝離工藝 與(yu) 裝備研發能力,山東(dong) 天嶽、華為(wei) 、鬆山湖材料實驗室等機構也布局了相關(guan) 專(zhuan) 利。

3 激光剝離技術優(you) 勢

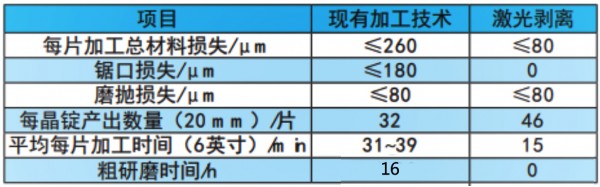

激光加工技術具有自動化程度高和易集成的優(you) 勢。日本Disco公司基於(yu) KABRA工藝技術和精密加工 設備的研發基礎,研製了具備激光剝離、研磨、拋 光等功能的KABRA!zen型全自動SiC多晶錠並行加工 係統。據該公司分析[19-20],若在SiC襯底製造工藝中 使用KABRA!zen係統替代傳(chuan) 統機械加工設備,按照從(cong) 直徑6英寸、厚度20 mm的SiC晶錠加工標準的350 μm 晶片估算,激光垂直改質剝離技術具有較大的優(you) 勢 (見表1)。

表1 Disco公司激光剝離技術優(you) 勢

1)激光剝離技術可充分利用激光加工設備的易集成易自動化特性,將多個(ge) 晶錠的研磨、改質切 割、剝離工序並行實施,從(cong) 而提高加工效率。

2)激光剝離技術幾乎無材料損耗,僅(jin) 需在後續磨拋工藝中將上下表麵共去除約80 μm的材料。而 多線切割工藝中會(hui) 造成與(yu) 切割線直徑接近厚度的材料損傷(shang) (按180 μm估算),後續磨拋工藝也需去 除約80 μm的粗糙起伏區與(yu) 損傷(shang) 層,因此使用激光 剝離技術SiC加工損耗可從(cong) 260 μm降低至80 μm。對於(yu) 20 mm厚的SiC晶錠,等量原料的情況下產(chan) 量提 升44%。

3)多線切割技術會(hui) 導致切割麵較大的粗糙度與(yu) 亞(ya) 表麵損傷(shang) ,需要使用粗研磨工藝以去除晶片表麵 上的起伏。而激光剝離工藝可將剝離麵晶片起伏控 製在極低的水平,因而可省略粗研磨步驟,從(cong) 而節約了時間、設備及人力成本。

另外,基於(yu) 高純半絕緣SiC襯底的微波射頻器件製造過程中,為(wei) 降低寄生電容,並方便製造通孔以 實現共接地,通常需將SiC襯底減薄至100 μm左右, 且襯底厚度需隨器件工作頻率而減小。而在導電型 SiC襯底的電力電子器件製造中,背麵減薄也可提 高正向導通電流密度、降低正向壓降、降低通態損耗。目前,襯底背麵減薄通過砂輪磨削實現,由於(yu) SiC屬於(yu) 高硬度脆性材料,磨削法加工效率較低,材料浪費嚴(yan) 重,且易導致過大的晶圓翹曲。激光剝離 不僅(jin) 可實現指定厚度的晶圓減薄,還可實現剝離晶 片的二次利用。據估算,若采用激光剝離技術回收 剝離下來的晶片,每片6英寸SiC器件晶圓的製造成本 可節約近300美元,從(cong) 而降低SiC器件製造商約30%的 材料成本。

4 前景與(yu) 展望

激光剝離技術具有生產(chan) 效率高、材料損耗小的 突出優(you) 勢,是極具發展潛力的新型晶體(ti) 加工技術。但是,為(wei) 實現激光剝離工藝與(yu) 設備的廣泛推廣,還 有很多待解決(jue) 的工程問題:

1)對於(yu) 現有的晶體(ti) 剝離 方案,其力學本質均為(wei) 硬脆材料的斷裂過程,此過 程可控性差,需大量工藝優(you) 化以降低晶片翹曲度及 殘餘(yu) 應力;

2)與(yu) 傳(chuan) 統晶體(ti) 加工過程不同,激光掃 描與(yu) 晶體(ti) 剝離均為(wei) 逐片處理的過程,其工藝一致性 與(yu) 穩定性有待批產(chan) 驗證;

3)激光改質與(yu) 剝離單元技 術有望取代多線切割工序,但其對晶片的加工效果 與(yu) 多線切割存在差異,為(wei) 實現批產(chan) 應用,需對晶體(ti) 加工前後工序進行調整與(yu) 優(you) 化,提高激光剝離的產(chan) 線適用性;

4)SiC半導體(ti) 器件均工作在高溫、高電 壓、高電流等極端環境,激光剝離技術盡管已經過 實驗室器件驗證,器件的長期可靠性與(yu) 穩定性仍有 待長周期多場景的考驗。

從(cong) 長遠來看,激光垂直改質剝離技術必將成為(wei) SiC半導體(ti) 領域一項技術革命,該技術也可應用於(yu) GaN、AlN、金剛石等硬脆半導體(ti) 材料的高效加工, 從(cong) 而將寬禁帶半導體(ti) 產(chan) 業(ye) 推向新的高度。

(來源:電子工藝技術)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們