摘要

研究了QN2109和317 L激光焊縫熔合區之間的點蝕行為(wei) 。由於(yu) 成分和冷卻速率的差異,Mn在兩(liang) 個(ge) 熔合區的偏析不同。兩(liang) 種焊縫都含有殘餘(yu) δ-鐵素體(ti) ,QN2109因其錳和氮含量較高而顯示出較高的δ-鐵素體(ti) 含量。兩(liang) 個(ge) 焊接接頭顯示出不同的點蝕起始點。QN2109在激光焊接過程中產(chan) 生易於(yu) 點蝕的二次奧氏體(ti) ,而在317 L熔合區,M23C6溶解,顯著減少了點蝕點的數量。

引言

奧氏體(ti) 不鏽鋼因其卓越的耐腐蝕性和機械性能而廣泛應用於(yu) 核工業(ye) 、石油工業(ye) 和日常工業(ye) 。然而,鎳(奧氏體(ti) 不鏽鋼中最關(guan) 鍵的元素)的成本不斷上升,以及鎳在生物體(ti) 內(nei) 的過敏反應,促使人們(men) 探索節省鎳的替代品。本文研究的材料QN2109是一種奧氏體(ti) 不鏽鋼,采用氮和錳部分代替鎳,具有出色的耐腐蝕性和強度。它已應用於(yu) 要求苛刻的沿海環境,包括海洋牧場和漁排。在生產(chan) 和應用中,焊接是應用最廣泛的連接方式之一。因此,研究QN2109的焊接性能、工藝和參數勢在必行。與(yu) 傳(chuan) 統焊接技術相比,激光焊接是一種高效的焊接方法,具有高能量密度、低熱輸入、窄熱影響區(HAZ)和高精度。為(wei) 了實現高質量的焊接,激光焊接與(yu) 其他焊接方法相結合,例如激光-電弧複合焊接和激光-金屬惰性氣體(ti) 複合焊接。在實際應用中,焊接接頭經常是腐蝕失效的位置,導致使用壽命縮短。局部腐蝕(如晶間腐蝕、點蝕和應力腐蝕開裂)是最常見的腐蝕失效形式。大量研究檢查了奧氏體(ti) 不鏽鋼焊接接頭的點蝕行為(wei) ,將抗點蝕性的整體(ti) 降低歸因於(yu) 熱影響區(HAZ)的微觀結構演變。這是由於(yu) 熱影響區的時效溫度導致金屬間相析出,從(cong) 而導致抗點蝕性下降。在目前的研究中,我們(men) 發現不同奧氏體(ti) 不鏽鋼的激光焊接接頭表現出不同的點蝕行為(wei) 。QN2109焊縫的點蝕電位低於(yu) 原始QN2109焊縫的點蝕電位,而317 L焊縫的抗點蝕能力優(you) 於(yu) 原始317 L焊縫。激光焊接導致相對較窄的熱影響區,母材(BM)的性能與(yu) 原始試樣一致。因此,熔合區(FZ)抗點蝕性的差異成為(wei) 焊接接頭整體(ti) 點蝕行為(wei) 差異的決(jue) 定性因素。焊縫中FZ的抗點蝕性已得到部分研究,它與(yu) 顯微組織的演變密切相關(guan) 。根據一些研究人員的說法,冷卻過程中在FZ中形成δ-鐵素體(ti) ,由於(yu) 不同相中的分布係數不同,導致元素偏析。微觀結構和成分的不均勻性導致抗點蝕性下降。Shun Tokita等人研究了不同成分的FZs,發現焊接過程中析出的Nb碳化物充當點蝕引發點,最終降低了抗點蝕性。Mannepalli等人發現,碳化鉻在δ-鐵素體(ti) /奧氏體(ti) 界麵析出,這也可能導致FZ點蝕。然而,這些研究大多集中在填料的微觀結構演變和點蝕行為(wei) 上。在這項研究中,沒有使用填料,這意味著FZ是由激光熔化和凝固後的基底金屬製成的。重要的是,兩(liang) 種奧氏體(ti) 不鏽鋼的FZs抗點蝕性沒有表現出簡單的惡化;相反,它們(men) 顯示出與(yu) 基底金屬不同的變化模式,表明耐點蝕性的變化與(yu) FZ中原始金屬的微觀結構演變密切相關(guan) 。因此,為(wei) 了充分理解焊件腐蝕性能的變化,需要對FZ的微觀結構演變進行徹底檢查。在這項研究中,使用多種分析技術研究了FZ的微觀結構,包括光學顯微鏡(OM)、掃描電子顯微鏡(SEM)和透射電子顯微鏡(TEM)。用能量色散譜(EDS)和電子探針顯微分析(EPMA)表征元素含量和分布。此外,使用極化曲線、臨(lin) 界點蝕溫度(CPT)和電位脈衝(chong) 技術(PPT)確定FZ的耐點蝕性。從(cong) 點蝕引發的角度研究了顯微組織演變對奧氏體(ti) 不鏽鋼激光焊接FZ中不同腐蝕行為(wei) 的影響。

實驗設置

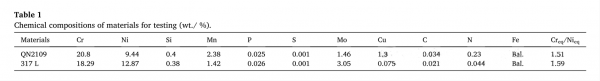

奧氏體(ti) 不鏽鋼QN2109和對比奧氏體(ti) 不鏽鋼317 L均由清拓集團有限公司提供。厚度為(wei) 4毫米。兩(liang) 個(ge) 樣品的化學成分和鉻當量(Creq)/鎳當量(Nieq)比列於(yu) 表1。使用氬氣流速為(wei) 15 L min-1的CO2激光器作為(wei) 保護氣體(ti) 進行焊接。為(wei) 確保合金完全熔透,QN2109和317 L的焊接速度分別為(wei) 10毫米/秒和30毫米/秒,焊接功率為(wei) 4千瓦。直徑為(wei) 0.6毫米的激光束產(chan) 生了一個(ge) 窄FZ,QN2109的寬度為(wei) 2.8毫米,317 L的寬度為(wei) 2.5毫米。

電化學測試使用電化學工作站CHI660E進行,采用標準三電極係統。工作電極由樣品組成,鉑箔用作對電極,飽和甘汞電極(SCE)用作參比電極。實驗過程中記錄的電位和施加的電位均以SCE為(wei) 參考。在每次測試之前,通過將工作電極切割成12 mm × 12 mm的正方形並將其嵌入環氧樹脂中來製備工作電極。然後使用180至2000粒度的砂紙對電極進行濕磨,隨後用2.5 m金剛石拋光膏拋光。之後,用乙醇和蒸餾水衝(chong) 洗電極,隨後在空氣中幹燥。電化學實驗在暴露麵積為(wei) 1 cm2的樣品上進行,包括整個(ge) 焊接接頭。為(wei) 了確保結果的可重複性,所有測試至少重複三次。根據現場標準,動電位極化測試在溫度保持在60±1°C的1 M NaCl溶液中進行,掃描速率為(wei) 100mV min-1。在掃描過程之前,工作電極承受0.9 VSCE的負電勢120秒,以消除任何氧化物表麵。然後將樣品開路1800秒以達到穩定。陽極掃描從(cong) 低於(yu) 開路電位(OCP)250mV的電位開始,當電流密度超過1mA cm-2時終止。點蝕電位(Ep)定義(yi) 為(wei) 電流密度達到100μA cm-2並繼續增加時的電位。CPT試驗在初始溫度為(wei) 5°c的1 M NaCl溶液中進行。樣品還在0。9 VSCE下進行了120 s的陰極極化,以去除任何氧化層。隨後,進行了600秒的OCP試驗,以獲得穩定的鈍化膜。之後,對樣品表麵施加0.8 VSCE的電勢,同時監測電流密度。在電流密度降至1μA cm-2以下之前,溶液溫度不會(hui) 以1♀C min-1的速率升高。當電流密度超過500μA cm-2時,測試停止。CPT確定為(wei) 電流密度達到100μA cm-2時的溫度。PPT測試通常用於(yu) 調查點蝕的開始【29–32】。為(wei) 了引發點蝕,在PPT測試中施加高電位,隨後通過低電位進行再鈍化。因此,高電位應大於(yu) Ep,而低電位應低於(yu) 再鈍化電位。在本文中,還在60±1°c的1 M NaCl溶液中進行了PPT試驗。與(yu) 動電位極化試驗類似,試樣在0。9 VSCE下進行了120 s的陰極極化,然後在開路下穩定1800 s。最後,使用第3。2。2節中提供的詳細參數進行了PPT試驗。觀察PPT試驗後試樣的微觀結構並記錄凹坑的位置。焊接的樣品在30重量%的KOH溶液中以2 V的電勢電化學蝕刻12秒,產(chan) 生亮奧氏體(ti) 相和暗鐵素體(ti) 相。利用光學顯微鏡和掃描電鏡研究了鐵素體(ti) 和蝕坑的微觀結構。用EPMA和能譜儀(yi) 結合掃描電鏡和透射電鏡分析了元素的含量和分布。此外,ONH分析儀(yi) 用於(yu) 測量激光焊接後的氮含量。為(wei) 了揭示凹坑的微觀結構,使用聚焦離子束(FIB)切割橫截麵,並使用TEM研究微觀結構。選區電子衍射(SAED)用於(yu) 確定相。

結果與(yu) 討論

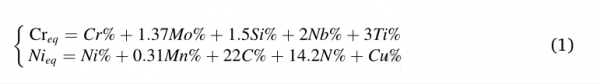

焊接是一個(ge) 高溫過程,包括熔化材料,然後冷卻和凝固。焊接接頭的最終微觀結構是凝固相變的結果。在不鏽鋼的情況下,預測微觀結構特征通常涉及確定凝固性,使用Creq/Nieq比率的離子模式。對於(yu) 奧氏體(ti) 不鏽鋼,計算Creq/Nieq比率的常用公式如下:

根據表1,QN2109和317 L的Creq/Nieq比值分別為(wei) 1.51和1.59,表明它們(men) 的凝固模式均屬於(yu) FA模式:LL+δL+δ+γδ+γγ。在FZ中,δ-鐵素體(ti) 首先從(cong) 液相中析出,隨後δ-鐵素體(ti) 轉變為(wei) 奧氏體(ti) γ。

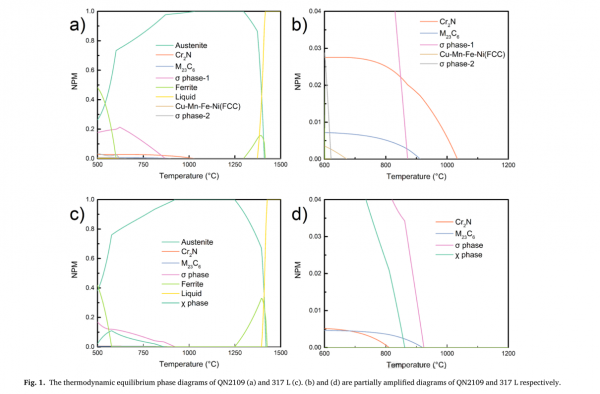

圖1顯示了使用Thermo-Calc軟件計算的兩(liang) 種奧氏體(ti) 不鏽鋼QN2109和317 L的熱力學平衡相圖。在大約1400°C時,兩(liang) 種鋼完全熔化成單一液相,表明任何可能的沉澱(如σ相、M23C6和Cr2N)溶解。冷卻時,首先出現δ-鐵素體(ti) (由淺綠線表示),隨後逐漸形成奧氏體(ti) (由深綠色線表示)。此外,與(yu) QN2109相比,317 L中δ-鐵素體(ti) 的含量更高,相應的溫度範圍更寬。

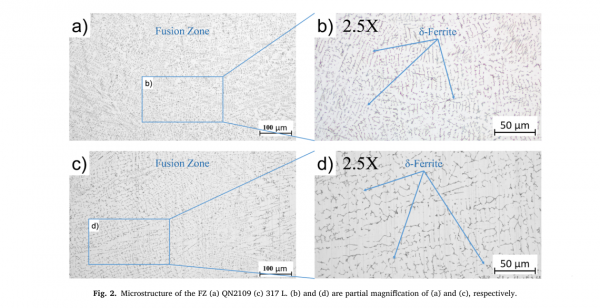

Creq/Nieq比率是預測相變過程的有價(jia) 值的指標,但僅(jin) 在熱力學平衡條件下。由於(yu) 激光焊接過程中的快速冷卻速率和動態動力學過程,相變可能不完全,導致殘餘(yu) δ-鐵素體(ti) 在FZ中持續存在。這可能導致形成包含δ-鐵素體(ti) 和奧氏體(ti) 的雙相顯微組織。圖2示出了熔合區的微觀結構。值得注意的是,兩(liang) 種焊接接頭中的δ-鐵素體(ti) 枝晶形態不同,QN2109的骨架鐵素體(ti) 比例高於(yu) 317 L中觀察到的遊離鐵素體(ti) 。為(wei) 了量化鐵素體(ti) 含量,使用了ImageJ。五個(ge) 視野的平均值得出QN2109和317 L焊縫的鐵素體(ti) 含量分別為(wei) 13.68±0.46%和6.71±0.58%。

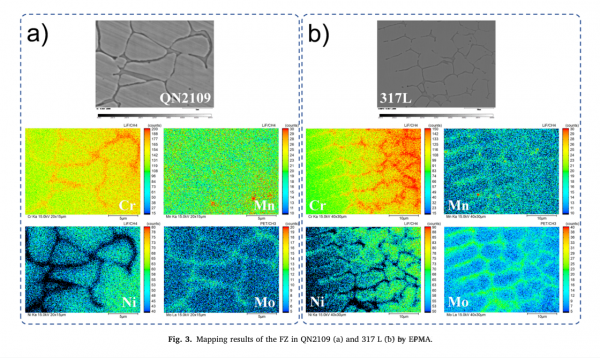

ONH分析儀(yi) 測試結果顯示QN2109的N含量在激光焊接後顯著降低,從(cong) 0.23重量%降至0.10重量%。圖3顯示了使用EPMA對FZ進行製圖的結果。對於(yu) 兩(liang) 種類型的焊接接頭,δ-鐵素體(ti) 相表現出鉻和鉬Mo的富集,而奧氏體(ti) 相表現出鎳的富集。此外,Mn在兩(liang) 相之間的分布不同。在QN2109焊縫的FZ中,Mn主要分布在奧氏體(ti) 相中,而在317 L中,Mn主要出現在δ-鐵素體(ti) 相中。

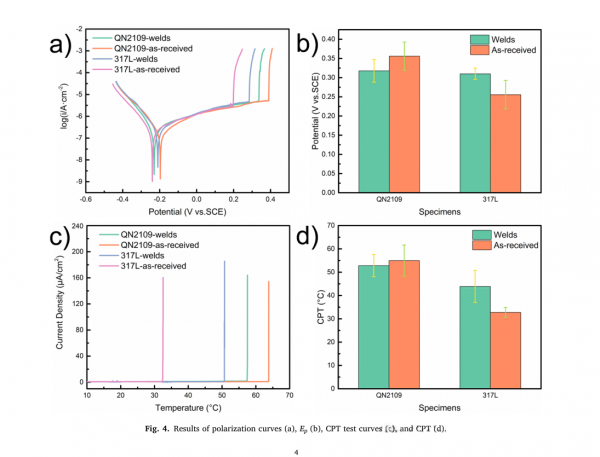

圖4顯示了接收樣品和激光焊縫的極化曲線和CPT測試結果。在激光焊接之前,QN2109和317 L的Ep分別為(wei) 0.356±0.037 VSCE和0.256±0.037 VSCE。激光焊接後,QN2109的平均Ep值降低至0.318±0.030 VSCE,而317 L的平均Ep值增加至0.310±0.015 VSCE。QN2109激光焊接前後的平均CPT分別為(wei) 54.99±6.67°C和52.82±4.76°C。對於(yu) 317 L,激光焊接後平均CPT從(cong) 32.78±2.09°C增加到43.90±6.87°C。兩(liang) 項測試都表明QN2109激光焊縫的抗點蝕性低於(yu) 原始試樣的抗點蝕性,而317 L的結果則相反。

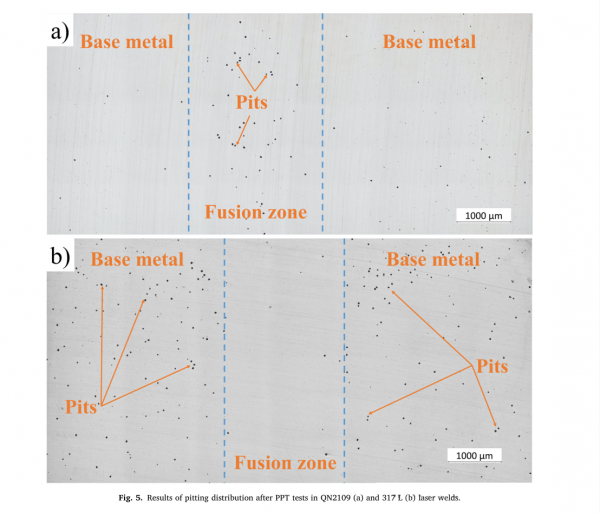

電位脈衝(chong) 技術(PPT)測試能夠檢測點蝕的開始,並通過調整實驗參數來控製點蝕尺寸。根據第3.2.1節中獲得的Ep,高電位應高於(yu) 0.318 VSCE,並選擇0.4 VSCE。為(wei) 了更好地揭示點蝕分布,PPT測試的條件涉及總共30個(ge) 循環,包括0.4 VSCE的高電位持續2.5秒,然後是優(you) 化後的0 V低電位持續5秒。相應的結果顯示在圖5中。具體(ti) 而言,對於(yu) QN2109焊接接頭,點蝕主要發生在FZ,而對於(yu) 317 L焊接接頭,點蝕主要發生在BM。

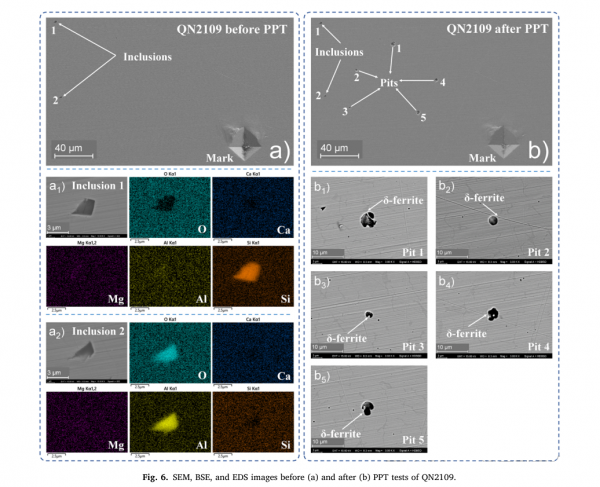

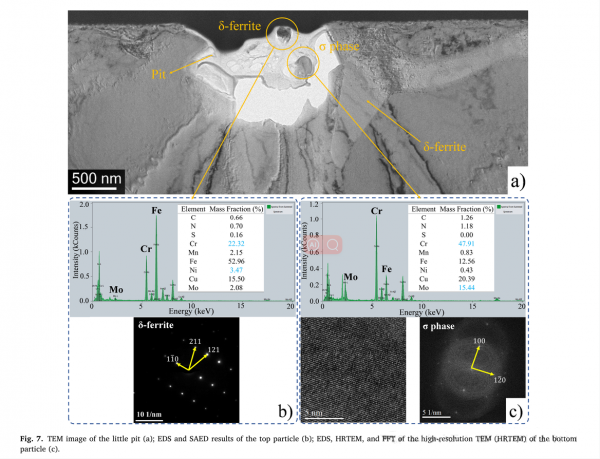

為(wei) 了探究QN2109和317 L之間顯著點蝕引發差異的根本原因,在執行PPT測試之前和之後觀察了指定區域的微觀形貌。點蝕有意限製在較小的尺寸,以便於(yu) 點蝕起始位置的分析。為(wei) 此,PPT測試條件被優(you) 化為(wei) 0.4 VSCE的高電位持續2秒,然後是0 VSCE的低電位持續5秒,總共20個(ge) 循環。QN2109的結果顯示在圖6中。原始視野顯示了兩(liang) 種夾雜物:夾雜物1由Si組成,而夾雜物2為(wei) Al2O3(圖6(a))。有趣的是,在進行PPT測試後,上述夾雜物不會(hui) 引發點蝕。相反,在沒有夾雜物的區域觀察到五個(ge) 凹坑(圖6(b))。使用BSE對這些蝕坑進行更詳細的分析,發現在其附近存在δ-鐵素體(ti) (圖6(B1))。為(wei) 了更好地理解點蝕開始的機理並探索其早期階段,進一步最小化點蝕的尺寸至關(guan) 重要。因此,我們(men) 修改了PPT測試的條件,將高電位時間縮短至0.9 s,並將循環次數減少至20次,從(cong) 而得到直徑約為(wei) 1 m的受控凹坑。通過用FIB切割這些小凹坑並用TEM觀察它們(men) 來分析這些小凹坑,如圖7所示。發現蝕坑位於(yu) δ-鐵素體(ti) 附近,內(nei) 層腐蝕產(chan) 物包圍著兩(liang) 個(ge) 未溶解的顆粒。元素分析顯示,凹坑頂部的顆粒富含Cr而貧含Ni(圖7(b)),而下部的顆粒顯示出高濃度的Cr和Mo(圖7(c))。使用選區電子衍射(SAED)和快速傅立葉變換(FFT)的進一步分析證實上部顆粒是δ-鐵素體(ti) ,下部顆粒是σ相。

圖8顯示了317 L在PPT測試前後的微觀結構。原始視野顯示了由Al2O3組成的三種典型夾雜物,其可能還包含MgO作為(wei) 核,被CaO和SiO2作為(wei) 殼覆蓋(圖8(a1)、(a2)和(a3)。PPT試驗後,這些夾雜物不會(hui) 引發點蝕,而在沒有夾雜物的位置觀察到一個(ge) 坑。根據EDS結果,蝕坑的放大圖如圖8(B1)所示,內(nei) 部殘留的白色顆粒含有大量的鉻和碳。參考熱力學平衡相圖(圖1(c)),確認該粒子為(wei) M23C6。

普遍認為(wei) ,熱輸入的增加會(hui) 導致冷卻速度的降低,這為(wei) δ-鐵素體(ti) 轉變為(wei) 奧氏體(ti) 提供了更多的時間。熱力學平衡相圖(圖1)表明,與(yu) QN2109相比,317 L在冷卻過程中具有更大的溫度範圍和更高的鐵素體(ti) 含量。然而,圖2中的結果揭示了具有更高熱輸入的QN2109中的FZ包含更多的殘餘(yu) δ-鐵素體(ti) 。這可歸因於(yu) 鐵素體(ti) 形成元素和奧氏體(ti) 化元素的相對含量,由Creq/Nieq比率表示。在激光焊接之前,QN2109的Creq/Nieq比值(1.51)與(yu) 317 L的相似(1.59)。然而,焊接過程中奧氏體(ti) 化元素N的損失(0.23重量% → 0.10重量%)會(hui) 導致Nieq降低和Creq/Nieq比率增加,表明鐵素體(ti) 比奧氏體(ti) 更容易形成。此外,我們(men) 之前的研究發現,錳通過阻止相界麵遷移來抑製δ-鐵素體(ti) 轉變為(wei) 奧氏體(ti) 。因此,具有較高Mn和N含量的QN2109在FZ中保留了更多的殘餘(yu) δ-鐵素體(ti) 。激光焊接後,FZ表現出明顯的元素偏析,如圖3所示。根據公式1,Cr和Mo是鐵素體(ti) 穩定元素,而Ni、Mn和N被認為(wei) 是奧氏體(ti) 化元素。在本研究中,發現凝固模式為(wei) FA模式,這導致δ-鐵素體(ti) 的選擇性沉澱,隨後轉變為(wei) 奧氏體(ti) 。該過程表明奧氏體(ti) 化元素更傾(qing) 向於(yu) 分配到奧氏體(ti) 中,而鐵素體(ti) 形成元素主要保留在δ-鐵素體(ti) 中。然而,如圖3所示,奧氏體(ti) 化元素Mn在兩(liang) 個(ge) 焊接接頭的FZ中的分布表現出明顯的差異。這一現象可以歸因於(yu) 兩(liang) 個(ge) 角度。一方麵,從(cong) 熱力學角度來看,錳含量與(yu) 317 L相比,QN2109更高,而Ni含量更低。此外,由於(yu) N的損失,Mn的奧氏體(ti) 化效應在相變過程中更明顯,導致更多的Mn進入奧氏體(ti) 。相反,在317 L中,僅(jin) 高Ni含量就足以促進奧氏體(ti) 的形成,導致Mn進入奧氏體(ti) 相的趨勢較弱。另一方麵,從(cong) 動力學角度來看,兩(liang) 種焊接接頭都表現出凝固的FA模式,這表明δ-鐵素體(ti) 最初是從(cong) 液相形成的,然後轉變為(wei) 奧氏體(ti) 。作為(wei) 奧氏體(ti) /鐵素體(ti) 晶格中的替位原子,Mn經曆了替位擴散,這在高溫下比Ni慢。由於(yu) 激光焊接的冷卻速度極快,特別是對於(yu) 熱量輸入較低的317 L,在高溫相變過程中,Mn沒有充分擴散到奧氏體(ti) 中。因此,從(cong) 前麵討論的兩(liang) 個(ge) 角度來看,Mn更多地保留在317 L的δ-鐵素體(ti) 中。基於(yu) 圖4所示的結果,很明顯,兩(liang) 種類型焊接接頭的整體(ti) 耐點蝕性在激光焊接後表現出不同的趨勢。此外,圖5所示的PPT試驗結果表明,點蝕主要發生在QN2109的FZ和317 L的BM中。這一發現與(yu) 抗點蝕性的差異一致,並突出了FZ性能在確定焊接接頭的整體(ti) 抗點蝕性中的關(guan) 鍵作用。

從(cong) 點蝕開始的角度來看,已經證明有害因素(如夾雜物和沉澱相)會(hui) 促進不鏽鋼的點蝕。在目前的研究中,激光焊縫中存在的夾雜物是在焊接前的冶煉過程中引入的,而不是由焊接缺陷引起的。圖6和圖8顯示,在進行PPT試驗前後,夾雜物沒有出現顯著變化,這意味著它們(men) 不是QN2109和317 L激光焊縫中點蝕的主要誘因。圖7表明σ相持續存在於(yu) QN2109 FZ的凹坑內(nei) ,已知其在600–1000°C的溫度範圍內(nei) 沉澱。如熱力學平衡相圖所示(圖1(a)),當冷卻過程中溫度達到867°C時,σ相開始在QN2109中沉澱。σ相可以通過多種機製形成。低焊接速度和高熱輸入導致冷卻速度緩慢,從(cong) 而導致QN2109長期暴露在σ相沉澱的敏感溫度範圍內(nei) 。在凝固過程中,δ-鐵素體(ti) 可通過如下共晶反應轉化為(wei) σ相和二次奧氏體(ti) (γ* *)。

二次奧氏體(ti) 通常具有較低的鉻含量,並且更容易發生脆性斷裂。如第3.2.2節所述,PPT後在QN2109焊件的凹坑附近發現了δ-鐵素體(ti) 。此外,圖7中的TEM觀察揭示了σ相和δ-鐵素體(ti) 在凹坑內(nei) 共存,而二次奧氏體(ti) 的缺失表明它已經完全溶解。因此,共晶反應生成的二次奧氏體(ti) 是qn 2109 FZ點蝕開始的原因。關(guan) 於(yu) 317 L,圖8(b)示出了在位於(yu) BM的凹坑內(nei) 檢測到M23C6。觀察到碳化鉻的形成伴隨著周圍區域鉻濃度的降低,表明317 L激光焊接點蝕的初始位置是M23C6的存在。

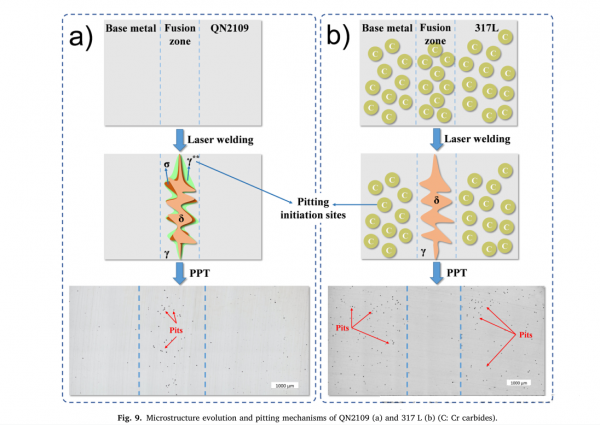

如圖9所示,兩(liang) 種奧氏體(ti) 不鏽鋼激光焊接後微觀結構變化導致的點蝕機理解釋如下。在QN2109的情況下,在液相凝固過程中形成δ-鐵素體(ti) ,隨後發生共析反應,產(chan) 生σ相和二次奧氏體(ti) 。這反過來又增加了點蝕起始位點的數量(γ * *),最終導致QN2109焊接接頭的整體(ti) 抗點蝕性降低。相反,在317 L中,碳化鉻均勻地分散在BM中。根據圖1(c)中描繪的熱力學平衡相圖,在FZ中,Cr碳化物在高溫下溶解到液相中。然而,由於(yu) 激光焊接的高冷卻速率和低熱輸入,Cr碳化物沒有足夠的時間沉澱。因此,FZ點蝕萌生位置的數量減少,從(cong) 而減少了317 L焊接接頭中的點蝕萌生,並提高了其抗點蝕性。

在實際應用中,QN2109的焊接要求嚴(yan) 格控製冷卻過程,以避免在靈敏度提高的溫度範圍內(nei) 停留,並減少導致σ相的共晶反應的發生。同樣,焊接317 L時的熱輸入應精確調節,以防止碳化物沉澱。或者,在焊接前對鋼板進行固溶處理可以降低碳化物的濃度並提高焊接接頭的抗點蝕性。

結論

本研究調查了奧氏體(ti) 不鏽鋼QN2109和317 L激光焊接接頭點蝕行為(wei) 的差異。從(cong) 點蝕萌生的角度揭示了不同的點蝕行為(wei) 。得出以下結論:

(1)兩(liang) 種激光焊接都在FZ中保留了δ-鐵素體(ti) ,QN2109具有更高的含量,這是因為(wei) 其在激光焊接後具有更高的Creq/Nieq比率。

(2)兩(liang) 種類型的焊縫都在FZ中表現出顯著的元素偏析,鎳富集在奧氏體(ti) 中,鉻和鉬富集在鐵素體(ti) 中。由於(yu) 不鏽鋼的元素組成和冷卻速度不同,錳的偏析行為(wei) 也不同。

(3)激光焊接導致QN2109的抗點蝕性降低,這主要歸因於(yu) σ相沉澱和FZ中二次奧氏體(ti) 的形成導致點蝕初始位點數量增加。

(4)317 L的耐點蝕性在激光焊接後經曆了顯著的增強,這歸因於(yu) FZ中Cr碳化物的溶解,從(cong) 而減少了潛在點蝕初始位點的數量。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們