本文作者:張嘉波,唐普洪,楊文斌,許來濤

導言

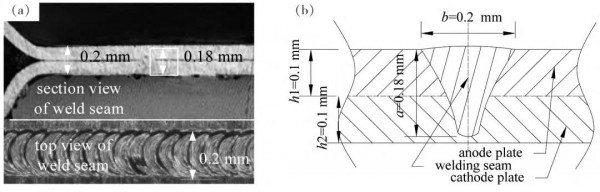

在質子交換膜燃料電池金屬雙極板的生產(chan) 工藝中,激光密封焊接工藝位於(yu) 中後端,焊接質量對生產(chan) 節拍、生產(chan) 成本控製起到關(guan) 鍵作用。焊接工藝需要 將兩(liang) 塊0.1mm厚的金屬壓花薄板以疊焊方式連接起來,為(wei) 了保證氣密性以及焊後鍍膜工藝性,需要精確控製熔深;同時,為(wei) 了保證雙極板的焊後平整性,需要將熔寬維持在0.2mm以下。

在亞(ya) 毫米尺度下精確控製熔深和熔寬,不但需要大量的焊接試驗研究,而且需要仿真研究對試驗方向的指導。在薄板激光焊接試驗領域,已經有許多學者進行了試驗研究,Ventrella等、Xu等、張繼雪等、陳勇等分別對316L、SUS316、304不鏽鋼進行激光焊接試驗,得出焊接參數與(yu) 接頭質量的對應關(guan) 係。Çelébi等、王祥賀等對 TC2、TA15以及鈦鋁鎢合金進行 激光焊接試驗,得到了鈦合金一般焊接變形規律。雖然薄板焊接與(yu) 雙極板焊接存在一定差別,但是其試驗研究方法可以作為(wei) 雙極板焊接試驗的參考依據。隨著雙極板產(chan) 品迭代加速、材料更新加快、市場要求增高,試驗研究的深度廣度已經無法滿足需求。因 此基於(yu) 試驗研究的雙極板焊接仿真研究具有較大意義(yi) 。

當前此細分領域較少見報道,在薄板焊接仿真領 域一些學者已經取得初步成果。Derakhshan等、秦繼林等、Chukkan等分別采用高斯熱源對4mm的碳鋼鋼板、不鏽鋼鋼板進行有限元分析,得到了熔池形狀、殘餘(yu) 應力分布、薄板變形分布。以上分析采用經典 的雙橢球熱源、高斯旋轉熱源或者三維錐形熱源,對雙極板焊接無針對性。亞(ya) 毫米級別的熔池尺度要求,是雙極板焊接所特有的,而激光熱源是熔池形貌的直接 影響者,由此可見,基於(yu) 試驗參數建立雙極板焊接的熱源模型為(wei) 雙極板焊接仿真研究的首要任務。

01、熱源數學模型

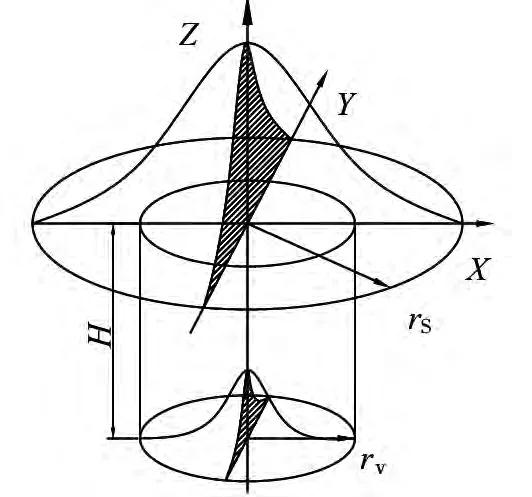

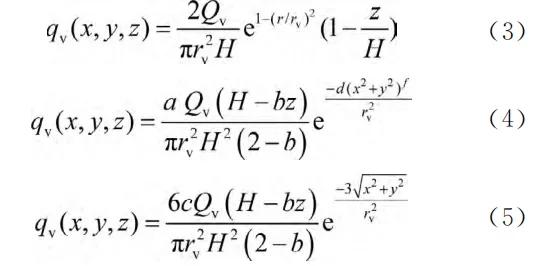

根據上文所述,本研究以高斯熱源為(wei) 研究對象。高斯麵熱源如圖 1上半部分所示,其熱通量方程如式(1)所示(q為(wei) 高斯熱源分布參數,Q為(wei) 熱輸 入功率,r為(wei) 距離焊接中心的距離)。基於(yu) 公式(1),將距離焊接中心的距離r以笛卡爾坐標係表示,同時細化高斯熱源分布參數,公式(1) 可以轉化為(wei) 公式(2)(rs為(wei) 麵熱源作用半徑,a為(wei) 麵熱源強度係數)。

圖1 複合高斯熱源模型

在平麵高斯熱源的基礎上發展出高斯體(ti) 熱源模型,如圖1下 半 部 分 所 示。Tsirkas等在研究合金鋼激光焊接過程時采用公式(3)作為(wei) 體(ti) 熱源模型, 結果表明該模型可以很好地模擬焊接熔池形貌以及鋼板焊後變形將公式(3)變形為(wei) 更普遍的形式如公式(4)所示,當a取值2e、b取值1、d 取值1、f取 值1時,公式(4)與(yu) 公式(3)等價(jia) 。根據初步的仿真結果,考慮對熔深的控製性,在 公 式(3)的基 礎 上 a取值為(wei) 6c作為(wei) 體(ti) 熱源 強 度 係 數、b作為(wei) 能量衰減係數,d取值3、f取值0.5,如公式(5)所示(H 為(wei) 體(ti) 熱源作用深度,rv為(wei) 體(ti) 熱源作用半徑)。

在雙極板的焊接過程中,需要精確控製熔池寬度和深度。熔池寬度決(jue) 定了熱影響區分布,越寬則熱影響區越大,熔池冷卻後殘餘(yu) 應力分布也越廣,由此而 產(chan) 生的殘餘(yu) 應力變形也越大。熔池深度決(jue) 定了焊縫 的密封性能和鍍膜性能,以兩(liang) 塊0.1mm 金屬板疊焊工藝為(wei) 例,熔池深度要控製約0.175mm。

同時,不同的熔池截麵形貌對應不同的焊縫截麵抗彎模量,這是雙極板焊後變形的影響因素之一。所以熱源模型需要具備精確控製熔寬、熔深的性能。通過對熱源公式參數的整定,組合熱源可以完成不同熔池截麵形貌的 仿真工作,本文選用公式(2)加公式(5)所示的組合熱源作為(wei) 熱源模型研究對象

02、熱源模型函數規律

在實際焊接中,以焊後變形小、焊接效率高為(wei) 目標,采用短脈寬高峰值的脈衝(chong) 激光焊接工藝,激光焊接平均功率約保持在80W。麵熱源輸入QS 設定為(wei) 16 W,麵熱源熱通量取決(jue) 於(yu) 麵熱源作用半徑係數rs 和麵熱源強度係數a。體(ti) 熱源輸入Qv設定為(wei) 65W,作用深度 H設定為(wei) 0.17mm,體(ti) 熱源熱通量取決(jue) 於(yu) 體(ti) 熱源作用半徑係數rv、體(ti) 熱源強度係數c和垂直方向體(ti) 熱源衰減係數b。

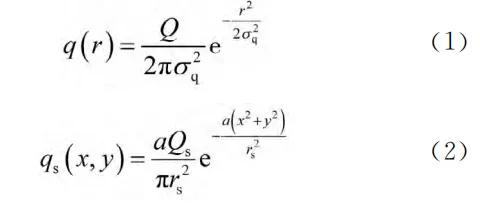

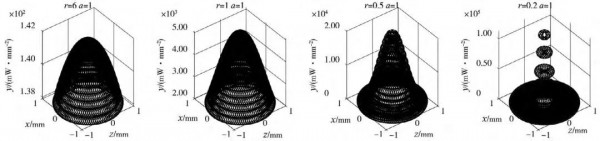

觀測以焊接中心為(wei) 圓心,半徑為(wei) 1mm的區域 內(nei) 相關(guan) 參數對麵熱源與(yu) 體(ti) 熱源熱通量分布情況的影響。圖2至圖4中,x、y坐標表示某時刻熔池表麵 某點距離焊接中心的坐標距離,z坐標表示該點的熱通量,例如:(0,0,1000)表示某時刻接中心的熱通量為(wei) 1000mW/mm3。圖5中,x,y坐標表示某時刻深度方向上熔池某截麵上某點距離焊接中心的坐標距離,z坐標表示該點的熱通量,例如:圖5中(0,0,1000)分別表示距離表麵 0.01mm, 0.05mm,0.1mm和0.16mm 的熔池截麵上,焊接中心的熱通量為(wei) 1000mW/mm3。

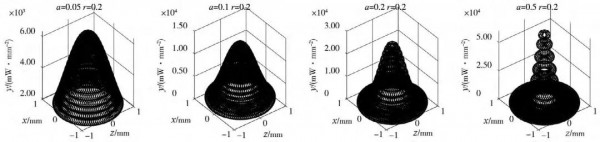

高斯麵熱源作用半徑和麵熱源強度係數為(wei) 獨立變量,使用單變量分析方法,分別對作用半徑係數rs 和麵熱源強度係數a進行分析。經 過 分 析 得 知:①麵熱源熱通量的聚集程度和rs成反比,如圖2所示。當a為(wei) 1、rs 大於(yu) 1時,熱通量分布在焊縫區域 呈均勻變化,這和雙極板激光焊接要求的微小區域 高熱量輸入、高穿透性工藝不符;②麵熱通量的聚集程度和a成正比,如圖3所示。當rs取0.2、a大 於(yu) 0.1時,熱通量分布較符合雙極板激光焊接要求。

圖2 麵熱源不同rs 下熱通量分布

圖3 麵熱源不同a下熱通量分布

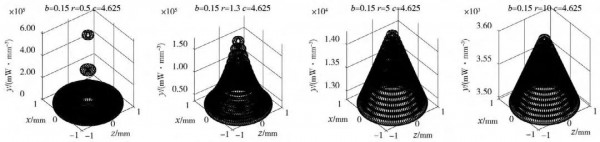

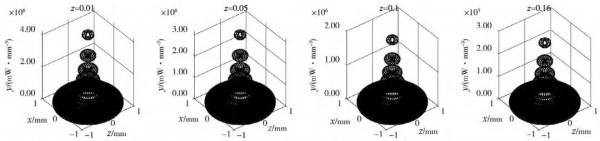

圖4 體(ti) 熱源不同rv下熱通量分布

圖5 b=1時板厚方向不同深度z的熱通量分布

高斯體(ti) 熱源分析同樣也采用單變量的分析方法。經過分析可以得知:①體(ti) 熱源作用半徑係數和體(ti) 熱源熱通量的聚集程度成反比,如圖4所示。在b=0.15、c=4.625的條件下,當rv超過5,則熱通量沒有中心聚集的效果。②體(ti) 熱源衰減係數b主要映雙極板厚度方向上熱源的減效果,取b=1、rv=0.7、c=4.625,可以發現距離雙極板上表麵遠,熱通量越小,如圖5所示。③體(ti) 熱源強度係數c 在體(ti) 熱源方程中的位置與(yu) a 在麵熱源方程中的位置相當,所以其對體(ti) 熱源熱通量的效果與(yu) a對麵熱通量效果相同。綜合分析,調整不同的參數,當觀察點趨向於(yu) 熱源作用中心時,麵熱通量和體(ti) 熱通量的變化速率是有區別的。這點是完成不同熔池形貌數值模擬的關(guan) 鍵。同時加載麵熱源和體(ti) 熱源,需要根據仿真結果和試驗結果的對比,按照上述分析,綜合調整6個(ge) 參數,以達到期望的熔池形貌。

03、基於(yu) 熱源模型函數規律與(yu) 焊接試驗結果 的數值模擬

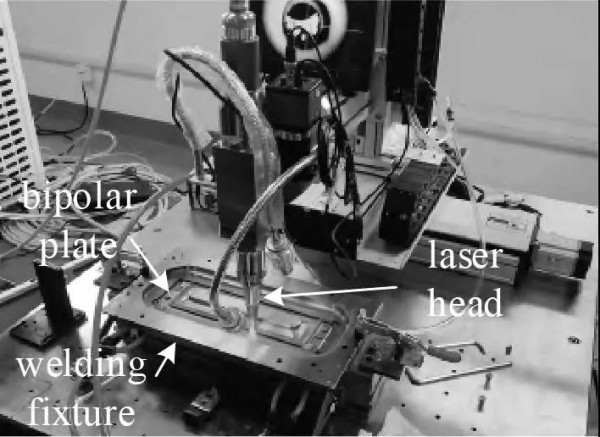

如圖6所示,采用IPG公司YLM150/1500QCW 準連續激光光源,配合三軸伺服運動平台,搭建激光焊接試驗平台。為(wei) 了盡量減少由激光熱輸入產(chan) 生的焊接殘餘(yu) 應力,選用直徑為(wei) 50μm的輸出光纖,配合安裝有200mm聚焦鏡片與(yu) 102mm準直鏡片的組合光學加工頭,將輸出光斑直徑控製在0.098mm。采用如表1所示焊接參數,對0.1MM 厚316L不鏽鋼雙極板進行焊接,可以得到0.15~0.20m熔寬和0.15~0.18mm 熔深的半熔透焊縫截麵,如圖7所示。通過保壓實驗對該焊縫進行 氣密檢測,在0.1MPa壓力下保壓10Min後,壓降在5KPa以內(nei) ,該焊縫性能達到雙極板密封要求標準。將雙極板產(chan) 品放置在大理石平台上,然後在其上放置一塊輕質剛性平麵薄板,通過測量得知其平整度小於(yu) 2mm,該平整度滿足行業(ye) 需求。

圖6 雙極板激光焊接現場圖

圖7 試驗結果。(a)焊縫剖麵圖以及頂視圖;(b)焊縫剖麵詳圖

金屬雙極板的平整度與(yu) 焊接殘餘(yu) 應力的分布相關(guan) 。不同的焊接工藝可以得到不同的熔池形貌和殘餘(yu) 應力分布,原因主要有三點:①不同形貌的熔池在冷卻過程中產(chan) 生的局部壓縮塑性變形的位置不一致;②不同形貌的熔池在冷卻過程中金屬相變分布不一致;③相同的夾具對不同形貌的熔池的夾 緊效果不一致。

同時,張景祺等的研究成果表明,不同的熱量輸入模態對應不同的焊接變形狀態,熔池形貌對應熱量輸入模態。綜上所述,可以提取上文中雙極板焊接工藝試驗所對應的焊縫截麵形貌,作為(wei) 建立數值模型的參照目標。

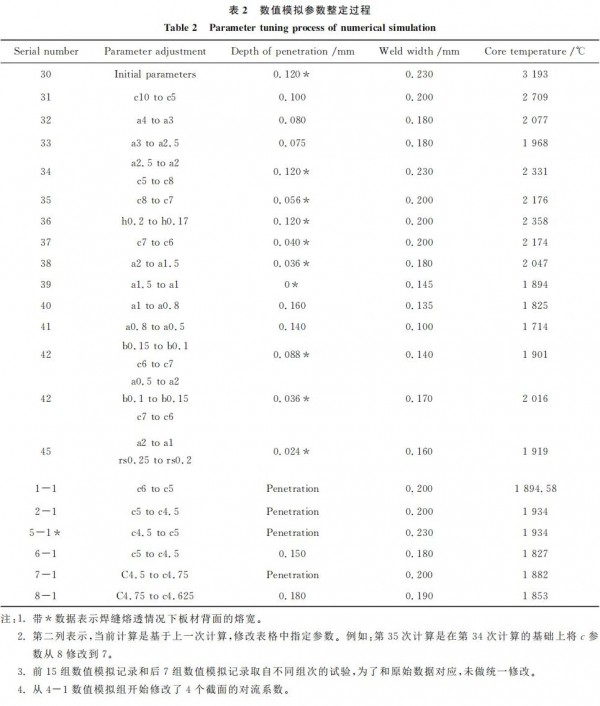

表2 數值模擬參數整定過程

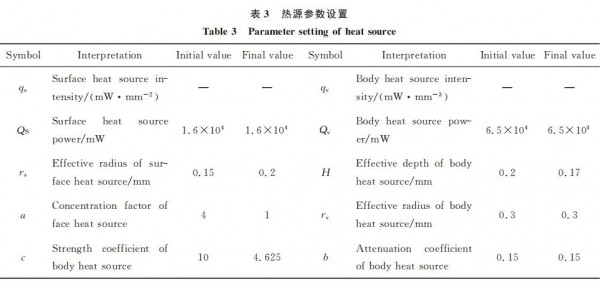

公式(2)與(yu) 公式(5)所對應的熱源模型中的參數與(yu) 實際焊接參數有關(guan) 聯,明確熱源模型參數與(yu) 實際 參數之間的關(guan) 係是熱源模型參數整定工作的基礎。定義(yi) 激光焊接參數中(見表1)峰值功率為(wei) Pp,頻率為(wei) F,脈衝(chong) 寬度為(wei) Wp。熱源模型中各個(ge) 參數的標識如表3所示。熱源模型中的麵熱源功率與(yu) 體(ti) 熱源功率之和為(wei) 激光輸入的平均功率,平均功率與(yu) 峰值功率、頻率、 脈衝(chong) 寬度之間的關(guan) 係如公式(6)所示。代入表1中 的3個(ge) 參數值,計算得出所需平均功率為(wei) 81W。綜合考慮短脈衝(chong) 激光的穿透性能,設麵熱源功率初始值為(wei) 16W,體(ti) 熱源功率初始值為(wei) 65W。

平均功率=Pp*F*Wp*0.001

如圖2和圖4所示,麵熱源作用半徑和體(ti) 熱源 作用半徑和熱通量聚集程度成反比。綜合分配麵熱源作用半徑和體(ti) 熱源作用半徑可以控製焊縫截麵中熔池和基體(ti) 分界線的斜率,從(cong) 而調整焊縫截麵形狀的仿真結果。考慮到焊縫寬度在0.15~0.20mm 之間,取麵熱源作用半徑初值0.15mm,體(ti) 熱源作用半徑初值為(wei) 0.3mm。體(ti) 熱源作用深度根據雙極板厚度取初值,疊焊工況為(wei) 兩(liang) 塊0.1mm的不鏽鋼板疊加狀態,取體(ti) 熱源作用深度初值為(wei) 0.2mm。麵熱源集中係數與(yu) 激光脈衝(chong) 寬度以及峰值功率成正相關(guan) 。

例如:焊接試驗表明在單脈衝(chong) 能量一定的情況下,高峰值功率、短脈衝(chong) 寬度的組合具備良好的熔池穿透性,但是限於(yu) 伺服反應速度和散熱條件,會(hui) 產(chan) 生較大的焊後變形;較低的峰值功率配合較大的脈衝(chong) 寬度,在具備熔池穿透性能的同時,對伺服係統的要求低,產(chan) 生較小的焊後變形。選擇麵熱源集中係數初值為(wei) 4。體(ti) 熱源能量衰減係數主要和焊接母材的導熱性能以及焊接工裝的散熱條件相關(guan) ,取初值為(wei) 0.15。體(ti) 熱源強度係數為(wei) 熱源模型修正係數,便於(yu) 微調熱通量分布,取初值為(wei) 10。

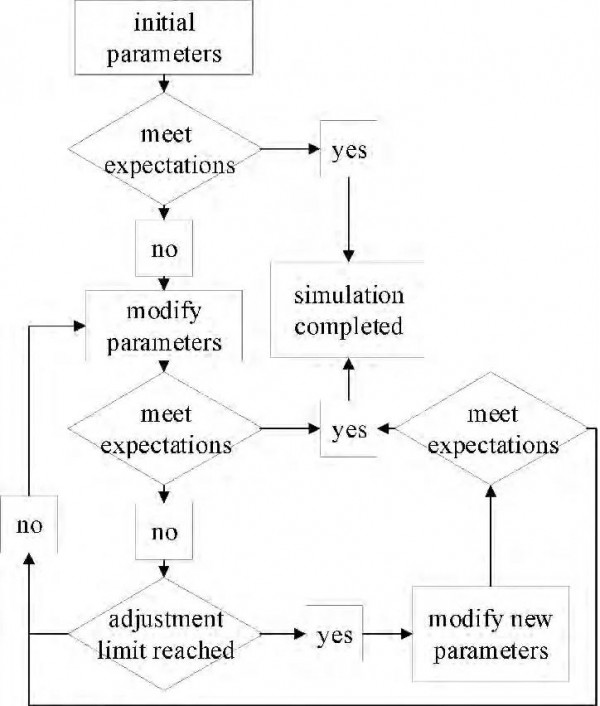

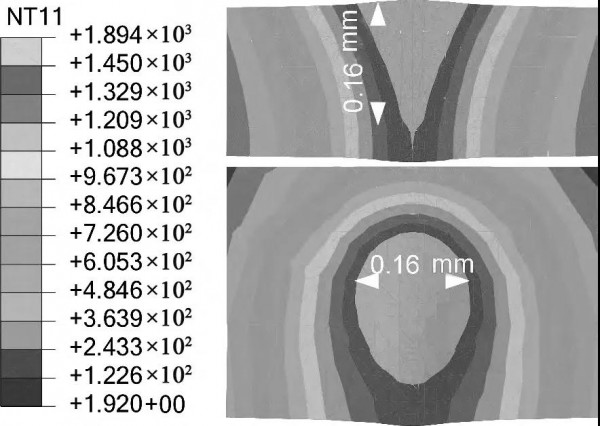

![]() 以上文初始參數作為(wei) 數值仿真初始熱源參數,以焊接試驗得到的焊縫截麵形貌為(wei) 仿真目標,截取焊縫中長寬高為(wei) 5mm×3mm×0.2mm 的部分作為(wei) 研究對象,采用圖8所示基於(yu) 試錯法的參數整定策略,借助 ABAQUS數值模擬軟件,對焊接過程進行數值模擬。熱源參數整定結果如表3和第4列和第8列所示,取316L不鏽鋼材料熔點為(wei) 1450 ℃, 焊縫形貌數值模擬結果如圖9所示,數值模擬結果和上文所示激光焊接試驗得到的焊縫截麵形貌相符合。截取其中部分數值模擬過程如表2所示,在數值模擬過程中熔深、熔寬和核心溫度的變化趨勢與(yu) 上文中熱源模型的函數規律相符。

以上文初始參數作為(wei) 數值仿真初始熱源參數,以焊接試驗得到的焊縫截麵形貌為(wei) 仿真目標,截取焊縫中長寬高為(wei) 5mm×3mm×0.2mm 的部分作為(wei) 研究對象,采用圖8所示基於(yu) 試錯法的參數整定策略,借助 ABAQUS數值模擬軟件,對焊接過程進行數值模擬。熱源參數整定結果如表3和第4列和第8列所示,取316L不鏽鋼材料熔點為(wei) 1450 ℃, 焊縫形貌數值模擬結果如圖9所示,數值模擬結果和上文所示激光焊接試驗得到的焊縫截麵形貌相符合。截取其中部分數值模擬過程如表2所示,在數值模擬過程中熔深、熔寬和核心溫度的變化趨勢與(yu) 上文中熱源模型的函數規律相符。

圖8 數值模擬參數整定策略

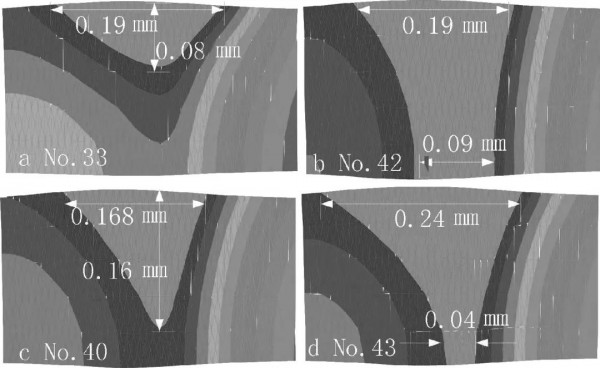

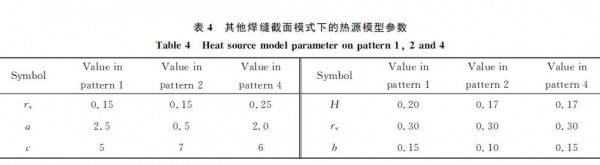

在焊接過程數值模擬研究中,可以得到焊縫截麵形貌的四種模式如圖10所示。模式3如圖10(c)所示,為(wei) 本研究的目標焊縫模式,可以較好地模擬金屬雙極板半熔透激光焊接的焊縫形貌。模式1如圖10(a)所示,焊縫深寬比較小,該模式可以用於(yu) 表麵激光淬火等表麵局部熱處理工藝的數值模擬。模式2如圖10(b)所示,表達了一種高貫穿焊接模式,其焊縫上表麵名義(yi) 直徑和焊縫背麵名義(yi) 直徑比為(wei) 2左右。在激光加工領域,可以較好地表達高脈衝(chong) 峰值,超短脈衝(chong) 寬度的皮秒、飛秒激光超微細加工過程。模式4如圖10(d)所示,在焊接試驗中,加大焊接峰值功率,模式3會(hui) 轉換成模式4。金屬雙極板焊接工藝中,結構焊接可以采用該模式。模式1、模式2、模式4所對應的熱源模型參數記錄在表4中。

圖9 最終數值仿真熔池形狀

圖10 分析結果模式分類。(a)模式1(33號模擬結果);(b)模式2(42號模擬結果);(c)模式3(40號模擬結果);(d)模式4(43號模擬結果)

表4 其他焊縫截麵模式下的熱源模型參數

04 、結論與(yu) 展望

1)采用公式(2)加公式(5)的組合熱源作為(wei) 金屬雙極板半熔透激光焊接過程數值模擬的熱源模型,可以較好地模擬焊接過程中熔池形貌和溫度場。該數值模型可以作為(wei) 焊接應力、焊接變形、屈曲與(yu) 後屈曲分析的熱源模型。

2)在數值模擬過程中發現了另外兩(liang) 種常用熔池形貌所對應的熱源模型。第一種可以作為(wei) 激光淬火等表麵局部熱處理的熱源模型,另一種可以作為(wei) 皮秒、飛秒激光超微細加工過程的熱源模型。

3)將現有數值模擬參數與(yu) 焊接形態的對應關(guan) 係作為(wei) 專(zhuan) 家數據庫,利用模糊推理算法,建立參數推理器,可以作為(wei) 類似焊接工藝的數值模擬參數生成工具。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們