激光技術為(wei) 電氣電路的製造提供了又一選擇。

在微電子領域,陶瓷因其良好的尺寸穩定性常被用作電路載體(ti) 。通常用製造集成電路(IC)的方法來製造這些載體(ti) :在陶瓷載體(ti) 上鍍上 金屬層,然後應用樹脂掩模,並根據規定的電氣電路圖案,通過光刻法進行蝕刻。無用的金屬區域被化學溶液溶解,隻留下導線。這種技術的優(you) 勢是高分辨率和多級 電路批處理能力(可以降低單位成本),缺點在於(yu) 該技術主要適用於(yu) 平麵基底,而且該工藝需要以大規模產(chan) 量來降低光刻掩模的成本。

|

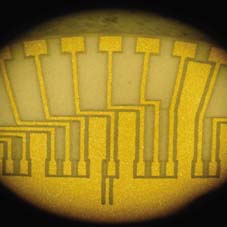

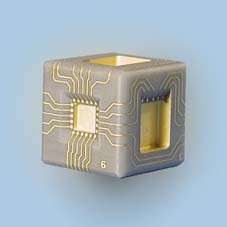

| 圖1、激光蝕刻氧化鋁載體的細節圖。 |

|

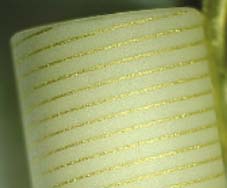

| 圖3、在兩個高度上具有絕緣區域的連體式元件。 |

另一種蝕刻電路圖案的方法是使用激光束直接蝕刻金屬層而不需要掩模。這種工藝因其燒蝕金屬而稱為(wei) 激光微加工或激光燒蝕,用法靈 活,非常適用於(yu) 快速成型。激光能夠在三維載體(ti) 的多個(ge) 平麵上生成不間斷的路徑。利用激光燒蝕,工程師可以為(wei) 微電子元件製造三維封裝。由於(yu) 在準確性、速度和選 擇性蝕刻方麵頗具優(you) 勢,固態激光器已經成為(wei) 微加工應用的主流選擇。

目前,法國Microcertec公司使用輸出功率60瓦的Nd:YAG激光器來蝕刻厚度不超過5微米的薄的金屬鍍層。若需要更 厚的金屬層,則在蝕刻後進行電鍍。該激光器能夠製造出極為(wei) 細小的結構元件。圖1顯示的是帶有100微米絕緣空隙的寬度為(wei) 100微米的直線軌跡。橫向分辨率 隻有幾微米。這裏顯示的互連樣式雙麵分布於(yu) 30毫米直徑的碟片外圍。燒蝕過程持續約20分鍾。

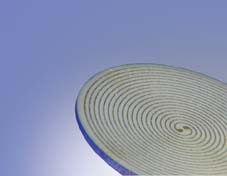

激光燒蝕是一項直接在基底上構造出軌跡的技術。該技術能夠快速蝕刻樣式和無限製地程控光束位移。唯一需要的工具是固定零件的夾具。因此,能夠縮減安裝和掩模所需的成本以及投產(chan) 準備時間,從(cong) 而使工藝適用於(yu) 快速成型。圖2顯示的是程控生成的軌跡。

|

| 圖2、氧化鋁碟片上的螺線 |

|

| 圖5、圍繞氧化鋁柱體的螺旋麵。 |

激光晰磨能夠輕易蝕刻那些光刻法無法應付的區域。如圖3所示,激光燒蝕能夠通過改變焦平麵來蝕刻位於(yu) 不同高度上的兩(liang) 塊金屬鍍層區域。

圖形的連續性

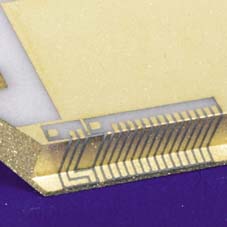

激光蝕刻是一項能夠在單片載體(ti) 的相鄰平麵上保持圖形連續性的完美技術。最具代表性的例子就是能夠生成沿著階梯的連接軌跡。圖4顯示的是位於(yu) 立麵上的保持兩(liang) 個(ge) 水平麵電氣連接的一係列導體(ti) 。激光技術還能夠生成圍繞柱體(ti) 的連續軌跡,如圖5所示。

有了激光燒蝕技術,工程師能夠開發出化學蝕刻所不能製造的樣式。如圖6所示,在製造的陶瓷載體(ti) 上,導線將元件的不同平麵互連,從(cong) 而變為(wei) 真正的微電子電路。Microcertec公司將這一概念稱為(wei) 三維互連電路(Three-dimensional Interconnection Circuit),或CI3D。

激光蝕刻要求工程師非常熟悉被蝕刻金屬和基底材料。經驗能夠幫助工程師在蝕刻薄金屬鍍層的同時,不會(hui) 損壞基底,並且對軌跡邊緣的熱衝(chong) 擊非常少。經驗還有助於(yu) 對元件進行高效清洗而不會(hui) 破壞互連軌跡。

|

| 圖4、連續噴鍍三個平麵。 |

|

| 圖6、CI3D樣式 |

應用

有些產(chan) 品受益於(yu) 陶瓷精磨技術,以及對薄金屬鍍層的激光燒蝕技術。客戶自己定義(yi) 載體(ti) 幾何形狀和互連電路,即定製產(chan) 品。典型應用領域包括軍(jun) 事、醫療和光電設備。

通過使用電路載體(ti) ,最終用戶可以根據自定義(yi) 的互連圖案將傳(chuan) 感器、計算器、芯片、發光二極管(LED)等微電子元件連接起來。這類 產(chan) 品的需求一方麵產(chan) 生於(yu) 需要在同一載體(ti) 上實現機械和電子功能,另一方麵產(chan) 生於(yu) 需要小型電子封裝。陶瓷載體(ti) 還具有良好的尺寸穩定性和電氣絕緣性。最後,在每 一平麵上蝕刻獨特複雜的連接樣式,需要的僅(jin) 僅(jin) 是編程時間,無需額外的掩模成本。

這一概念滿足了微電子元件相互間的空間定位需求,提供了替換混合元件的簡化解決(jue) 方案。這也適用於(yu) 月產(chan) 量隻有幾千的元器件製造。(完)

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們