摘要:通過實驗研究了紫外激光切割晶圓的工藝,測得不同激光功率和切割速度下的切割深度和切縫寬度,分析了各參數對切割深度及切割質量的影響,對存在的問題提出了改進的意見及方法,為(wei) 實際應用中參數的選擇和工藝的改進提供了參考。並依用戶要求對晶圓樣品進行實際切割,經用戶鑒定達到了使用要求。

引言 日常生活中,手機、數碼相機、電腦、家電中的PCB和FPC上麵都布滿集成電路,它是采用一定的工藝,把電路中的元器件和布線製作在半導體(ti) 晶片上,然後封裝為(wei) 一個(ge) 整體(ti) ,使之成為(wei) 具有所需電路功能的微型結構,這樣整個(ge) 電路的裝配密度高、體(ti) 積小、功耗低、引出線少、可靠性高、便於(yu) 大規模生產(chan) 。其中半導體(ti) 晶片的原材料是矽,二氧化矽經提煉提純後,製成高純度的多晶矽,再將多晶矽融解、拉晶製成矽晶棒,矽晶棒經過研磨、拋光和切片後即得到製作集成電路的基本原材料——矽晶圓片。將晶圓片經過沉積、蝕刻、加溫、光阻處理、塗布、顯影等數百道工序,在矽晶片上加工製作成具有特定電路功能的IC產(chan) 品,晶圓製造就完成了。由於(yu) 工藝需要及為(wei) 了提高製作速率和降低成本,通常是在晶圓上製作集成電路芯片陣列,然後采用切割工藝將其分割。切割完畢後再進行焊接和封裝,經過測試後就可以上市或者送到相應的客戶手中用於(yu) 生產(chan) 各式產(chan) 品了。

晶圓切割的目的是將晶圓上一顆顆晶粒切割分離,傳(chuan) 統方式是采用鑽石刀切割,但由於(yu) 矽是脆性材料,極易碎裂,接觸式加工極易使邊緣破裂,交叉部分更為(wei) 嚴(yan) 重,導致成品率低,原材料的損耗大,有時還可能造成隱性裂紋影響電性參數。且隨著電子產(chan) 品“輕、薄、短、小”的市場趨勢,晶圓的厚度也不斷減薄,變的更為(wei) 脆弱,因此鑽石刀切割的破片率大量增加,此階段晶圓價(jia) 格昂貴,百分之幾的破片率就足以使利潤全無;另一方麵當成品晶圓覆蓋有金屬薄層時,問題更加複雜,金屬碎屑會(hui) 包裹在鑽石刀鋒上,使切割能力大大下降,嚴(yan) 重的會(hui) 有造成破片碎刀的後果。其切割效果如圖1所以,崩邊現象明顯,尤其是交叉部分破損更為(wei) 嚴(yan) 重。這樣機械加工方式已經遇到無法克服的困難,此時人們(men) 自然想到用激光來加工。

圖1 鑽石刀切割晶圓切邊狀況

激光切割屬非接觸加工,無應力,因此切邊平直整齊,無損壞;不存在刀具磨損問題,因此無耗材,降低使用成本;不會(hui) 損傷(shang) 晶圓結構,電性參數優(you) 於(yu) 機械切割方式;切割速度快,切割深度容易控製,可以在維持速度不變的條件下,加大輸出功率來增大切割厚度,工作效率大大提高;切縫寬度小,這意味著可以在同樣尺寸的晶圓上作出更多的產(chan) 品,提高產(chan) 量和降低成本;激光可以切割任意形狀,如六角形晶粒,突破了鑽石刀隻能以直線式加工的限製,使晶圓設計更為(wei) 靈活方便。因此激光切割顯然是晶圓切割的一條必走之路。

另外,IC在日常應用、科學研究和軍(jun) 事領域都已經成為(wei) 不可或缺的用品,隨著應用範圍及需求用量的擴大,多年來晶圓生產(chan) 及晶圓代工一直以強勁的勢頭發展,經濟效益更是逐年高速增長,但是長期以來激光切割晶圓的技術一直被國外所壟斷,其設備昂貴的價(jia) 格令廠商望而卻步,而國內(nei) 激光切割晶圓技術雖在逐步發展但並不成熟,隻能依賴於(yu) 國外的技術支持,因此研究激光切割晶圓技術在打破國外壟斷、發展自主創新技術和提高產(chan) 業(ye) 經濟效益等方麵都有積極且重要的意義(yi) 。

1 實驗原理與(yu) 係統

1.1激光切割原理#p#分頁標題#e#

激光經過聚焦後照射到材料上,使被切割材料溫度急速升高,然後使之熔化或汽化。隨著激光與(yu) 被切割材料的相對運動,在切割材料上形成切縫從(cong) 而達到切割的目的。在切割晶圓時通常選擇紫外激光作為(wei) 切割光源,與(yu) YAG和CO2激光通過熱效應來切割不同,紫外激光直接破壞被加工材料的化學鍵,從(cong) 而達到切割目的, 這是一個(ge) “冷”過程,熱影響區域小;另外紫外激光的波長短、能量集中,切縫寬度小,因此在精密切割和微加工領域具有廣泛的應用[2]。另外在實際應用中激光切割晶圓有兩(liang) 種,一是劃片切割,即切割深度隻需矽片厚度的1/3~1/4,由於(yu) 應力作用隻需稍加外力,晶圓就可以很容易地沿切縫裂開;二是穿透切割,要求將晶圓切穿並分離。晶圓切割首先是晶圓黏片,它是在晶圓背麵貼上黏性薄膜並用鋼製框架支撐,然後進行切割。

1.2實驗設備及過程

實驗所使用的設備為(wei) 木森科技的WaferCut350,其主要性能參數如表1所示:

|

激光係統 |

JDSU Q301-HD |

|

工作麵積 |

300mmx300mm |

|

激光波長 |

355nm |

XY平台定位精度 |

±3μm |

|

|

光束模式 |

TEM00 |

XY平台重複精度 |

±1μm |

|

|

最大功率 |

10w |

平台旋轉精度 |

±0.001° |

|

|

脈衝(chong) 範圍 |

0~250kHz |

定位檢測分辨率 |

0.5μm |

表1 實驗設備的主要參數

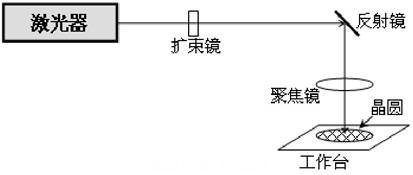

其工作光路圖如圖2所示:

圖2 工作光路圖

對於(yu) 晶圓切割來說,我們(men) 關(guan) 心的是切割深度和切割質量,而晶圓切割質量主要從(cong) 切縫寬度、切割側(ce) 壁質量、切縫邊緣的光潔度幾方麵來衡量。其中切縫寬度容易觀察和測量,是一個(ge) 重要的衡量標準。激光是切割中所用的“刀”,是最關(guan) 鍵的部分,直接影響切割深度和切割質量,其主要參數為(wei) 光斑直徑、功率及重複頻率、切割速度和材料性質等,本文研究這幾個(ge) 參數對切割深度及切縫寬度的影響,並做出理論分析,為(wei) 實際應用提供參考依據。

2 實驗結果與(yu) 分析

2.1光斑直徑的影響

激光切割的切縫寬度同光束模式、偏振性和聚焦後光斑直徑有直接的關(guan) 係。實際切割中采用TEM00模,圓偏振,但激光的模式通常都並非理想的基模,當功率增大或者使用時間過長時會(hui) 產(chan) 生變化。光斑直徑是指光強降落到中心值的1/e2的點所確定的範圍,這個(ge) 範圍內(nei) 包含了光束能量的86.5%,理想情況下直徑範圍內(nei) 的激光可以實現切割,範圍外的不與(yu) 材料發生作用,則切縫寬度等於(yu) 光斑直徑。但實際中由於(yu) 材料的導熱性、熔點、沸點等參數的不同,以及激光功率的變化,切縫寬度是不等於(yu) 光斑直徑的,它們(men) 的關(guan) 係要依據激光能量的輸入和材料性質而定。但在絕大多數情況下,切縫寬度是略大於(yu) 光斑直徑,減小光斑直徑,就減小了切縫的寬度。

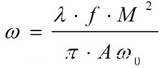

在晶圓切割中,聚焦後的光斑直徑當然是越小越好,這樣切縫寬度就會(hui) 越小,相同的條件下就可以使晶圓做到更高的集成度。設激光的束腰半徑為(wei) ω#p#分頁標題#e#0,光束質量因子為(wei) M2,激光波長為(wei) λ,聚焦鏡焦距為(wei) f,擴束鏡準直倍率為(wei) A,由激光原理[3]可得激光經過擴束鏡後和聚焦鏡後

束腰半徑

焦深

式中激光的波長λ和光束質量因子M2由激光器來決(jue) 定,可以選擇短波長和較小M2的激光器來減小光斑尺寸,另一方麵通過減小聚焦鏡的焦距和調整擴束鏡倍數來得到較小的光斑尺寸。但是減小聚焦鏡焦距的同時焦深會(hui) 縮短,不過在劃片切割時並不需要太大的焦深,隻有當穿透切割較厚的晶圓時需要考慮焦深的問題,因此要根據實際要求合理的選擇聚焦鏡焦距和擴束鏡倍數。

2.2激光功率對切割的影響

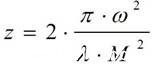

實驗中設定激光重複頻率為(wei) 20kHz,切割速度50mm/s,焦點位於(yu) 晶圓表麵,改變激光功率測得相應的切縫寬度和切割深度,得到關(guan) 係如圖3所示。

圖3 激光重複頻率為(wei) 20kHz,切割速度50mm/s時,切縫寬度及切割深度隨激光功率的變化

激光功率是影響切割深度和切縫寬度的主要因素,從(cong) 圖中可以看到,在其他參數固定不變時,切縫寬度和切割深度隨著激光功率的增加而增大。這是因為(wei) 晶圓所獲得的能量E為(wei) 功率P與(yu) 時間t的乘積,當切割速度不變時,即激光照射時間恒定,隨著激光輸出功率增大,單位時間內(nei) 材料獲得的能量增加,切割的深度隨之增加。另一方麵在,隨著激光功率的增大,熱影響區增加,同時直徑範圍外的能量也隨之增加,其作用不可忽略不計,這部分激光與(yu) 材料發生作用,使切縫寬度增加。但由於(yu) 其能量隻占到全部的13.5%,所以其切割深度遠小於(yu) 中心部位,通常會(hui) 造成切縫截麵的頂部呈漏鬥狀,降低了切割質量,可以使用光闌濾掉邊緣部分來解決(jue) 此問題。

2.3激光重複頻率對切割的影響

當激光功率一定時,晶圓受到照射的時間越長,獲得的能量就越多,紫外激光雖然屬於(yu) “冷加工”,但是還是存在一定的熱效應,又由於(yu) 矽的導熱性能差,熱量會(hui) 積累在切割處,燒蝕現象嚴(yan) 重,解決(jue) 方法之一是激光采用脈衝(chong) 工作模式,縮短激光與(yu) 晶圓的作用時間,這樣能量在極短的時間內(nei) 被帶入,不會(hui) 發生連續激光加工(laser oem)過程中的過熱現象以及過多熔化現象。

實驗中發現當重複頻率小於(yu) 10kHz時,切割時聲音尖銳刺耳,切割深度較淺,切縫較寬,隨著頻率的增加,切割時聲音變小,切割深度增加,切縫寬度也減小。當重複頻率達到#p#分頁標題#e#50kHz時,切割深度達到最大。頻率繼續上升時,切割深度再次減小。這是因為(wei) 在其他參數不變的情況下,重複頻率越高,峰值功率越小,單脈衝(chong) 與(yu) 材料作用的時間越短,因此熱影響區越小,切縫寬度也就越小。當重複頻率較低時,雖然脈衝(chong) 的峰值功率很高,但平均功率很低,所以造成了切縫較寬,切割深度卻不大的現象。隨著重複頻率的上升,脈衝(chong) 峰值功率降低,但平均功率增加,在一個(ge) 適當的範圍內(nei) ,可以達到較小的切縫寬度和較大的切割深度。當重複頻率繼續上升時,雖然輸出的平均功率增加,但是脈衝(chong) 的峰值功率下降到不足以使矽氣化,因此切割深度又變小。

2.4切割速度的影響 切割速度決(jue) 定了生產(chan) 效率,在保證切割質量的前提下,盡量提高切割速度從(cong) 而提高生產(chan) 率,降低加工成本,對現代企業(ye) 的發展是一個(ge) 不容忽略的問題。

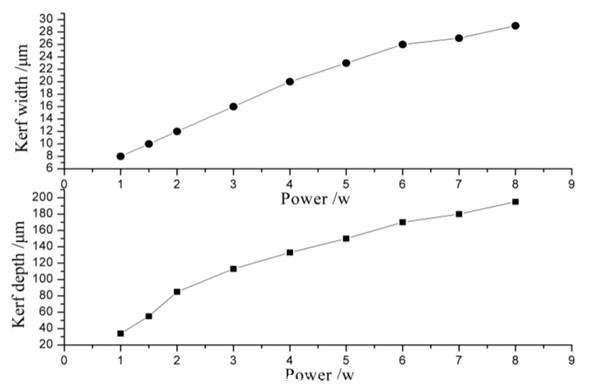

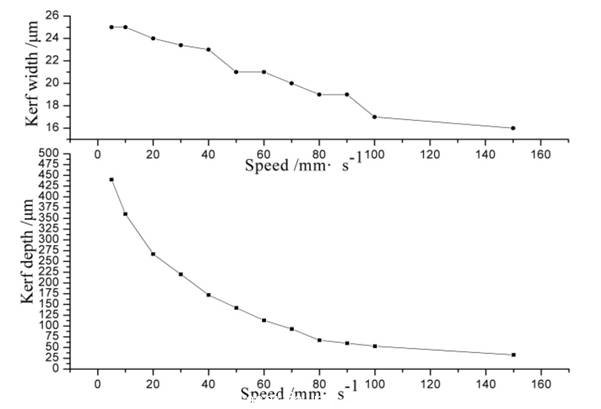

實驗中固定激光功率為(wei) 5w,激光重複頻率為(wei) 20kHz,焦點位於(yu) 晶圓表麵,改變切割速度測得相應切縫寬度和切割深度,如圖4所示。

圖4 激光功率5w,重複頻率20kHz時,切縫寬度及切割深度隨切割速度的變化

從(cong) 圖中可以看到,其他參數不變時,切縫寬度及切割深度都隨著切割速度的增大而減小。切割速度的變化意味著激光與(yu) 材料的相互作用時間改變,即激光能量密度的改變。當切割速度較小時,激光能量密度過大,會(hui) 使得切縫周圍的材料也被熔化或氣化,導致熔渣多切縫粗糙,切縫寬度過大,切割質量較差。隨著切割速度增加,能量密度減小,切割深度也減小,當速度在一定的範圍內(nei) ,激光能量密度適中,剛好使材料氣化,形成光滑均勻的切縫,切割質量最好。但當速度繼續加快,超過一定值的時候,激光能量密度過小,材料獲得的能量不足以使其完全熔化或者氣化,就不能切割材料。

2.5激光功率、激光重複頻率及切割速度的共同影響

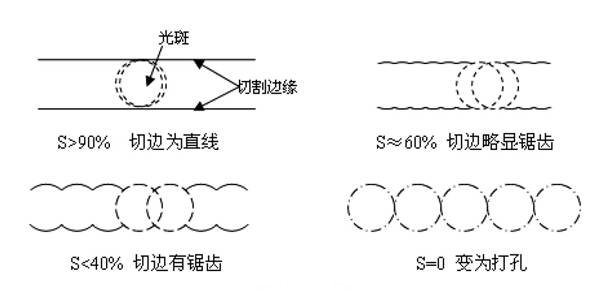

激光功率、切割速度和重複頻率共同決(jue) 定了切割中晶圓獲得的能量的多少,即共同決(jue) 定了切割深度和切縫寬度。另一方麵激光以脈衝(chong) 方式工作,利用極高能量密度在瞬間熔化和氣化材料,在晶圓上打一係列連續的孔從(cong) 而實現切割。這樣光斑的重疊率是關(guan) 鍵的參數,重疊率是指相鄰光斑重疊麵積占光斑麵積的百分比,它對切邊的平直度有較大的影響。在切割過程中光斑變形很小,可以認為(wei) 仍是圓形的,如圖5所示,重疊率越高則切邊越平滑質量越好。光斑重疊率S與(yu) 激光重複頻率、脈衝(chong) 寬度和切割速度有關(guan) ,可以由簡單的幾何關(guan) 係得出。因此在實際切割中要根據輸入能量和重疊率來合理的選擇參數來搭配。另外為(wei) 了克服圓形光斑的不足,可以通過采用柱麵聚焦鏡[4],將激光束變為(wei) 線光源,光斑整形為(wei) 矩形,這樣一方麵可以進一步減小切縫寬度,而且還可以使切邊連續,提高切割質量。

圖5 不同重疊率下切割邊緣的區別

#p#分頁標題#e#2.6輔助及保護部分

在切割的過程中,熔體(ti) 的濺射是不可控製的,少許熔融的高溫小顆粒以極高的速度從(cong) 切割道中濺射出來,附著在切割道兩(liang) 旁的晶圓表麵上,在冷卻的過程中會(hui) 和晶圓熔為(wei) 一體(ti) ,破壞了晶圓表麵的結構,使之成為(wei) 不可用的廢品。因此必須采取相應的保護措施,使高溫熔融的小顆粒在濺射到晶圓表麵之前冷卻,或者在晶圓表麵上加隔離層使熔融體(ti) 無法與(yu) 晶圓表麵直接接觸。前者可以在切割時采用與(yu) 激光同軸噴射的氣體(ti) 或者液體(ti) 冷卻,若采用氣體(ti) ,熔融體(ti) 冷卻後會(hui) 成為(wei) 粉塵附著在切縫兩(liang) 旁,在之後的清洗工藝中即可除去,氣體(ti) 同時還起到保護鏡組的作用,並且根據實驗,應采用不與(yu) 矽發生反應的氣體(ti) ,如氮氣或者惰性氣體(ti) 。在吹起的過程中同時加入吸塵係統,將切屑直接抽走效果會(hui) 更好;若采用液體(ti) ,通常使用去離子水,熔融體(ti) 會(hui) 在水中冷卻並被帶走。後者可以采用中性的液態薄膜作為(wei) 隔離層,在切割完畢之後進行晶圓的清洗即可。

3 結論

對於(yu) 劃片切割,在切割完畢需要進行裂片和擴晶;對於(yu) 穿透切割,由於(yu) 輕微的熱效應影響,切割完畢後晶粒不會(hui) 自動分離,而是由極為(wei) 微弱的附著力而黏連在一起,在擴晶中即將藍膜繃緊,晶粒就會(hui) 在張力的作用下分開,井然有序排列於(yu) 藍膜上,而框架的支撐避免了膠帶的褶皺與(yu) 晶粒之互相碰撞,並利於(yu) 搬運。之後由設備將一粒粒的晶粒取走進行後續工藝。

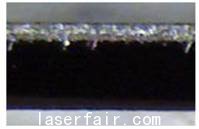

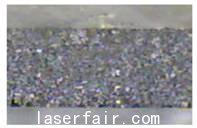

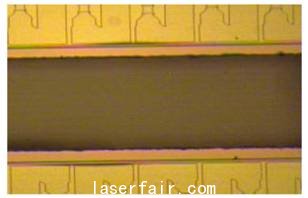

在此實驗中,用紫外激光對晶圓進行了切割測試,測得不同激光功率和切割速度下的切縫寬度及切割深度,對其做出理論分析,為(wei) 實際應用中參數的選擇和工藝的改進提供了參考及依據。本實驗的結果也適用於(yu) 其他類型的晶圓,如氮化镓(GaAs)、碳化矽(SiC)、藍寶石等。另外還依據實驗結果及分析來選擇合適的參數,對晶圓樣品進行切割,取得了很好的效果,經用戶鑒定達到了實際應用的要求。如圖6(a)(b)所示,分別是劃片切割和穿透切割的斷麵照片,(a)為(wei) 劃片,其中上部為(wei) 激光切割,下部為(wei) 裂片,可以看到切割部分均勻整齊,裂片部分光滑平整,(b)為(wei) 穿透切割,斷麵均勻整齊。圖7為(wei) 切割的正視圖,切邊光滑,無崩邊等損壞現象。

圖6 (a) 劃片切割的切割斷麵 (b)穿透切割的切割短斷麵

圖7 激光切割晶圓正麵圖

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們