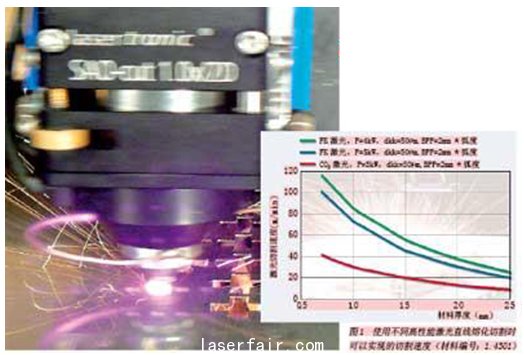

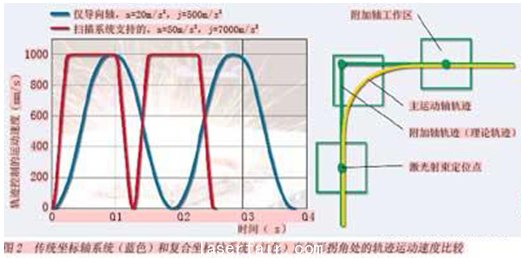

機器人控製的Remote激光焊接技術除了利用掃描設備控製激光射束的運動之外,還要求激光切割保護氣體(ti) 割炬具有很高的動態性能。與(yu) 沒有附加坐標控製的傳(chuan) 統激光切割割炬相比較,新技術可節約工時60%左右。 隨著金屬激光加工技術的不斷進步,現在使用高能量的激光切割金屬材料時通常可以使用比5年前要高許多的進給速度。但由於(yu) 移動部件質量較大,即使是高動態性能的激光切割設備在直線切割時可能使用的進給速度也達不到大多數輪廓切割的理論速度。例如,利用激光切割設備切割電動機轉子、定子鐵芯等電氣鋼板時,平均切割速度為(wei) 20m/min;而理論上可以實現的激光切割的極限進給速度則為(wei) 100m/min(見圖1)。隨著激光射束質量的進一步研發和提高,這一差異還將明顯地增大。因此,即使允許以很高的進給速度進行激光切割的線性驅動導向機構,但由於(yu) 動態 性能設計方麵的原因,其多過渡線、小形輪廓軌跡控製可以實現的進給速度都明顯受到了限製。 由於(yu) 加速度引起的加速度增量是一個(ge) 重要的影響因素,它使得動態的軌跡控製受到了很大的影響。加速度的變化不是跳躍式的變化,而是隨時間增加而提高,並受加速度增量的影響,這就導致了在較短的切割輪廓中,機床坐標軸常常達不到其最高的加速度值,不能實現按照最高加速度進行加速運動。 保證不發生衝(chong) 撞的加速度增量極限值一方麵受驅動裝置本身的影響,另一方麵也是由考慮了外部因素而設定的機床參數極限值所決(jue) 定的。外部條件對加速度提高的限製是非常必要的,以便降低機床機械振動對驅動係統的影響,避免對激光頭的導向精度產(chan) 生負麵作用。 受加速度限製的驅動進給量 目前,激光加工設備都是通過進給量對各個(ge) 坐標軸應執行的加速度加以限製。由於(yu) 它的作用,在大多數切割輪廓情況下,激光加工機床坐標軸的運動速度很難達到事先規定的極限速度。圖2所示為(wei) 帶有和不帶有坐標軸進給加速度增量在運動距離限製與(yu) 加速度限製時加工工件直角處的速度關(guan) 係曲線。在2001年的工業(ye) 機器人焊接研究中,IWS霍倫(lun) 霍夫研究院通過掃描係統在機器人中的集成時對這個(ge) 問題進行了解決(jue) ;並明顯地提高了機器人的加工速度和加工質量。在激光焊接時,與(yu) 激光切割有所不同:在各個(ge) 焊接點處盡可能保持恒定的生產(chan) 加工速度和盡可能短的定位運動時間。如今的機器人Remote焊接設備已經完全把機器人(空間、靈活性)和掃描係統(動態、精度)的優(you) 點經智能化的軌跡運動和自動化控製結合在一起。 激光切割時,即使是在切割複雜輪廓的工件時也應達到技術允許的極限速度,以便充分挖掘激光技術的生產(chan) 潛力。在將機器人控製Remote焊接設備的技術轉移到激光切割機器人中時,必須要做進一步的技術改進,即利用掃描技術附加高動態性能的激光切割保護氣體(ti) 對激光射束運動進行控製。激光切割保護氣體(ti) 保護著激光射束聚焦在工作區,以保證可靠的熔化材料。 經過多年的研究,目前的Remocut技術已經含有了多種不同的Remote切割工藝方法,根據被切割材料、使用的切割氣體(ti) 等可分為(wei) 無保護氣體(ti) 的Remote非金屬材料切割(Remocut-NM)、不使用保護氣體(ti) 的、金屬板材厚度0.7mm的Remocut金屬材料切割(Remocut-M)和使用保護氣體(ti) 的、金屬板材厚度4mm的Remocut保護氣體(ti) 金屬切割(Remcut-MG)。 降低主坐標運動軸的加速度最大峰值 在加工用係統中,集成一套輔助的坐標軸係統可降低主坐標運動軸的加速度增量峰值和進給加速度峰值。切割時,沿主坐標軸的運動是按照工件幾何輪廓精確軌跡進行的硬過渡運動,與(yu) 此同時,生產(chan) 和加工光學係統中集成的輔助坐標係(掃描係統和噴嘴係統)可對理論軌跡的偏差進行補償(chang) 校正。這樣,在關(guan) 鍵的過渡點範圍內(nei) 主坐標軸的運動隻需略微減速便可在其動態性能的範圍內(nei) 實現柔和的軌跡過渡。不但大大縮短了切割加工工時,還明顯降低了整個(ge) 設備的機械負載,有效地提高了相關(guan) 元器件的使用壽命。 #p#分頁標題#e# 此外,切割保護氣體(ti) 噴嘴的動態性能還決(jue) 定了附加係統(激光射束控製和噴嘴輔助控製)的機械性能。利用直接驅動裝置和相互匹配的、運動速度經過了優(you) 化的並聯運動還可能實現更高的噴嘴動態性能。在加工用光學係統中集成的輔助坐標軸係統中(見圖3),在加速度增量為(wei) 7000m/s3時的加速度值為(wei) 80m/s2(當加速度增量在500~1200m/s3之間時,傳(chuan) 統導向軸的典型動態性能指標為(wei) :加速度10~25m/s2)。在對動態性能和附加坐標係的工作區域進行了最佳平衡調配後,激光射束指向工件的整體(ti) 動態性能就能與(yu) 動態坐標軸係統(噴嘴)相結合了。這種多層次性能匹配的、由主坐標軸、掃描坐標軸(工件上跳躍式的運動)和噴嘴坐標軸組成的多軸匹配體(ti) 係對IWS研究院當前正在研發、實驗的軌跡控製軟件提出了很高的要求。與(yu) 此同時,在IWS研究院中還同步進行對新型設備控製係統的戰略方案研發,以便實現激光切割導向軸的高動態性能控製。 與(yu) 傳(chuan) 統的沒有附加坐標軸的激光切割設備相比較,現在已經能夠在複雜輪廓的切割上節約60%的工時,沿主坐標軸方向的運動也更加平穩。但由於(yu) 目前市場對生產(chan) 過程更加靈活的要求和可能性的不斷提高,市場還不能廣泛接受這種耦合坐標軸係統的激光加工設備。在CAD/CAM工具軟件、軌跡控製技術和專(zhuan) 業(ye) 優(you) 化的幫助下,創新性的係統解決(jue) 方案保障了廣泛應用的可能性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們