隨著新能源快速發展與(yu) 普及,動力電池作為(wei) 新能源汽車的動力核心,其品質直接關(guan) 係到新能源汽車的性能和安全性,另一方麵,科技鋰電池的電芯入殼和頂蓋焊接工藝對於(yu) 確保電池性能和安全也是至關(guan) 重要。

在生產(chan) 過程中,需嚴(yan) 格控製頂蓋與(yu) 鋁殼台的高度差,以及鋁殼和蓋板的間隙。若頂蓋與(yu) 鋁殼台階的高度差不一致,可能會(hui) 導致壓力分布不均,甚至造成電池部件之間的連接不牢固,進而引發內(nei) 部短路問題;同時,鋁殼和蓋板之間的間隙會(hui) 直接影響頂蓋焊接工藝,間隙不在合理範圍內(nei) 會(hui) 導致焊接不良。

動力電池作為(wei) 綠色能源變革的關(guan) 鍵節點,利用效率與(yu) 經濟價(jia) 值也是越來越高,受電池企業(ye) 強勢擴產(chan) 的帶動,機器視覺在鋰電行業(ye) 應用的需求量也在迅速增加。大族激光旗下全資子公司深圳市大族視覺技術有限公司(簡稱:大族視覺)以綜合集成視覺檢測方案,可精確測量電芯頂蓋和鋁殼台的高度差以及電芯頂蓋與(yu) 電池殼體(ti) 之間的間隙,為(wei) 後續頂蓋焊接工藝做好準備,並可以減輕熱脹冷縮引起的應力,這樣有助於(yu) 延長電池使用壽命,提高產(chan) 品的合格率和安全性。相信未來隨著生產(chan) 工藝的完善與(yu) 機器視覺檢測的應用配合,許多目前存在的隱患都會(hui) 迎刃而解。

案例分析

★檢測項目

鋰電芯入殼預焊3D檢測高度差與(yu) 間隙

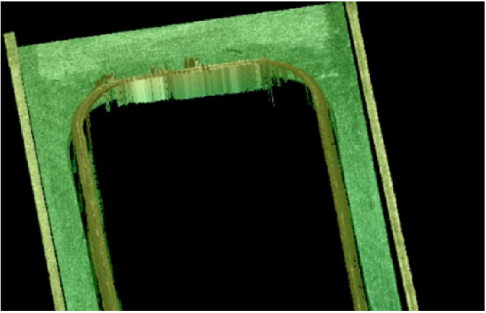

檢測成像

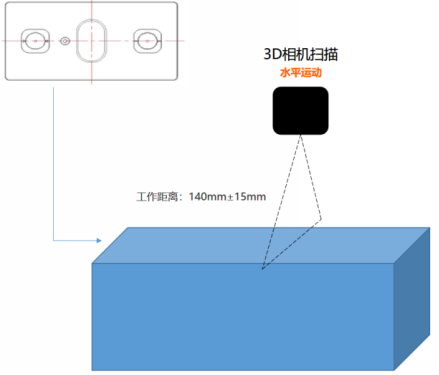

★檢測方式

采用輪廓檢測儀(yi) 檢測壓裝後,電芯頂蓋表麵與(yu) 鋁殼殼口高度差。

★現場工藝

一套 3D 相機安裝在運動軸上,進行壓裝高度、間隙檢測;沿產(chan) 品長邊中間區域運動掃描檢測。

★檢測方案

1.檢測長邊單邊檢測點數≥3 個(ge) ,短邊單邊檢測點數≥1 個(ge) ,以工藝需求為(wei) 準;

2.檢測來料寬度與(yu) 標準寬度是否相差0.5mm以上,是則來料寬度NG,否則來料寬度OK;

3.台階Step測量公差:0~0.25mm,掃描速度≥400mm/s,掃描頻率≥8K;

4.換型時檢測點數、位置可設置;

5.控製麵板可以實時顯示輪廓儀(yi) 檢測的圖像和數值,數據可本地保存及實時上傳(chuan) MES係統;

6.漏殺率0%,過殺率 <0.5%

★台階檢測

選定被測量區域,在區域內(nei) 每一段間隔抽取一個(ge) 輪廓,每個(ge) 輪廓都可以測量輪廓上殼口和頂蓋之間的高度差。在範圍內(nei) 可以測得每個(ge) 輪廓上殼體(ti) 到頂蓋之間的高度差。

台階檢測成像

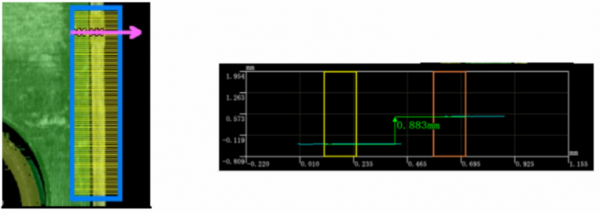

★間隙檢測

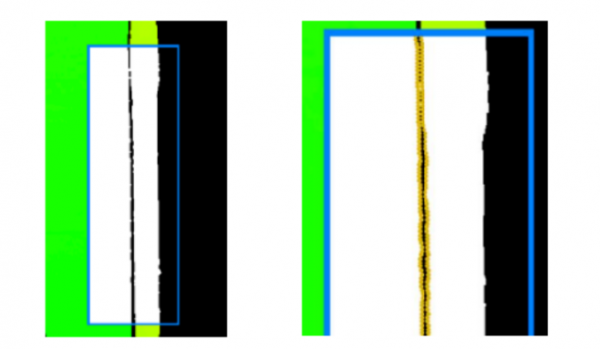

-經過預處理(左下圖),可以將縫隙處理為(wei) 黑白分明的圖像效果,從(cong) 而可以清晰分辨出縫隙和殼體(ti) /頂蓋的邊緣。

-算法可以將縫隙邊緣描繪出來,並針對縫隙進行寬度的測量。(右下圖)

間隙檢測成像

大族視覺長期致力於(yu) 機器視覺檢測技術和智能軟件算法的研發,立足於(yu) AI智能與(yu) 機器視覺領域,為(wei) 新能源、電子元器件、消費類電子、醫藥和食品包裝等行業(ye) 提供以AI智能和視覺檢測為(wei) 核心的高效、智能、成熟的視覺檢測解決(jue) 方案。

從(cong) 成立之初就深耕機器視覺行業(ye) ,曆經多年的行業(ye) 沉澱,現已擁有大量的鋰電行業(ye) 等應用案例,可從(cong) 產(chan) 品的選擇到生產(chan) 線的長遠運行,提供科學的整體(ti) 解決(jue) 方案,幫助企業(ye) 有效降低實施成本,提高生產(chan) 效率和生產(chan) 質量,最終實現自動化、智能化、數字化的生產(chan) 製造!

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們