中國科學院上海光學精密機械研究所高功率光纖激光技術實驗室在汽車用鋁合金搭接激光焊氣孔消除方麵取得新進展,提出一種鋁合金激光焊縫氣孔消除的新方法並揭示氣孔消除機理。傳(chuan) 統激光焊接主要通過單一模式進行:熱傳(chuan) 導焊接模式和匙孔深熔焊模式。新的激光焊接方法通過混合模式來實現激光焊接:匙孔深熔焊模式+熱傳(chuan) 導焊接模式。相關(guan) 成果發表於(yu) 《材料加工技術雜誌》(Journal of Materials Processing Technology)。

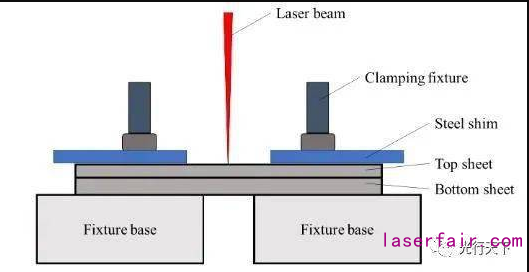

圖1.搭接板激光焊接示意圖

鋁合金廣泛地應用在汽車、航空航天、軌道交通等行業(ye) 用,傳(chuan) 統連接方式主要通過機械連接、電弧焊等實現。常規激光焊接鋁合金由於(yu) 鋁合金表麵氧化膜的存在以及液態鋁合金低表麵張力等特性易導致匙孔坍塌、形成氣孔。氣孔大量存在焊縫處,降低了搭接工件之間的有效接合麵積,使接頭力學性能弱,限製了激光焊技術在鋁合金上的應用。

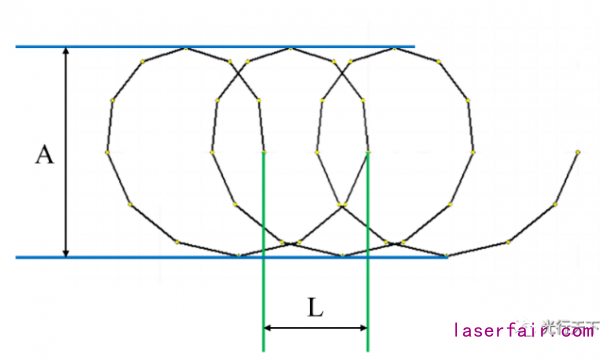

圖2.焊接路徑擺動示意圖(其中A表示擺動幅度,L表示周期長度)

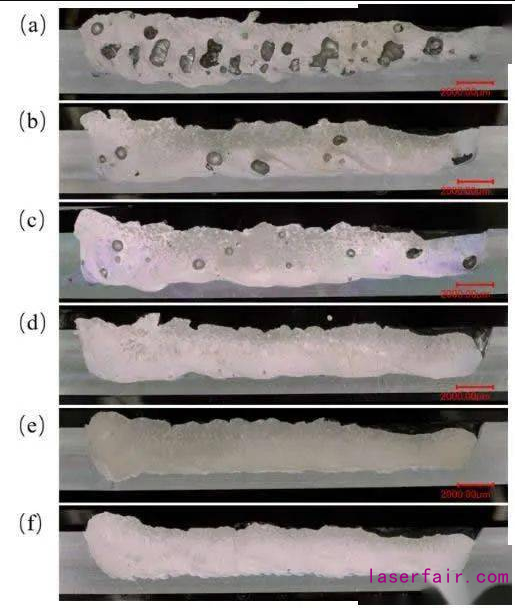

研究團隊提出了一種異於(yu) 常規焊接工藝(3.0m/min)的超高掃描速度(43.5m/min)與(yu) 擺動激光束路徑相結合的新方法,並探明了擺動路徑的擺動幅度對焊縫氣孔消除的影響規律。結果表明,新方法能夠有效消除氣孔,並且當擺動幅度大於(yu) 激光束焦點直徑時,能夠生成幾乎無氣孔焊縫,接頭拉剪強度提升達到75%以上。一種由深溶焊與(yu) 熱傳(chuan) 導焊組合的新型焊接模式被提出,並通過實驗驗證解釋了該模式對抑製氣孔的作用機製。

圖3.焊接參數對焊縫縱截麵氣孔變化的影響 (a) 直線路徑,3.0m/min焊接速度;(b) 擺動路徑,擺幅0.4mm;(c) 擺動路徑,擺幅0.6mm;(d) 擺動路徑,擺幅0.8mm;(e) 擺動路徑,擺幅1.0mm;(f) 擺動路徑,擺幅1.2mm;其中(b)-(f)焊接速度為(wei) 43.5m/min。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們