摘要

研究了振蕩振幅和頻率對A5083鋁合金板可調環模式(ARM)激光振蕩焊接表麵質量、宏觀和微觀組織以及氣孔率的影響。結果表明,隨著振動幅度和頻率的增加,焊縫表麵質量得到改善。隨著振幅的增大,焊縫截麵由“高腳杯”形狀轉變為(wei) “新月形”形狀。顯微組織分析表明,由於(yu) 攪拌效果與(yu) 冷卻速率的降低相互競爭(zheng) ,焊縫的晶粒尺寸不隨振蕩幅度和頻率的增加而減小。焊縫孔隙率隨振蕩參數的增大而減小,在振幅為(wei) 2mm時,最終孔隙率為(wei) 0.22%。三維x射線斷層掃描進一步證實了振蕩對孔隙分布的影響:大孔隙傾(qing) 向於(yu) 聚集在熔池後壁後,而小孔隙表現出更好對稱性。為(wei) 優(you) 化振蕩參數以實現A5083鋁合金應用中的高質量激光焊接提供了有價(jia) 值的見解。

01 行業(ye) 背景

鋁合金具有重量輕、比強度高、耐腐蝕性能好等優(you) 點,廣泛應用於(yu) 汽車、高鐵、航空航天等行業(ye) 。激光焊接具有效率高、熱影響區小、焊接變形小等優(you) 點。因此,激光焊接是一種經濟、適用於(yu) 厚板的焊接方法,可大大減少焊道數。氣孔是鋁合金激光焊接中的一個(ge) 明顯缺陷,嚴(yan) 重影響焊接接頭的力學性能。因此,為(wei) 了減少和消除孔隙的形成,已經進行了大量的研究,包括優(you) 化保護氣體(ti) ,應用雙光束技術,利用調製激光功率係統,以及采用振蕩光束方法。

激光振蕩焊接技術以其將激光焊接的優(you) 點與(yu) 自身的特點相結合的能力而脫穎而出。利用激光振蕩焊接不僅(jin) 可以減少氣孔,而且可以改善焊縫的微觀組織,提高焊縫質量。大量的研究主要是對激光振蕩焊接的各個(ge) 方麵進行研究,包括氣孔的降低、能量分布的優(you) 化、晶粒結構的細化以及熔池內(nei) 熔體(ti) 流動的表征。激光能量的分布對激光焊接的溫度分布和熔深起著至關(guan) 重要的作用。在一定的振蕩幅度下,隨著掃描頻率的增加,焊接過程從(cong) 深透焊過渡到不穩定焊,最終過渡到熱傳(chuan) 導焊。結果表明,提高掃描振幅和頻率可以減小孔隙率,但也會(hui) 大大降低焊縫的穿透深度,從(cong) 而使焊縫的力學性能下降。

近年來開發了一種可調環模型(ARM)激光器,將激光能量分為(wei) 高能量密度的芯和低能量密度的環,用於(yu) 穩定鎖孔和提高焊接質量。研究人員采用ARM激光振蕩焊接在不同的芯/環功率比和振蕩寬度下焊接6xxx高強度鋁合金。實驗結果表明,影響焊縫幾何形狀的主要因素是振蕩寬度,而不是芯環功率比。然而,振蕩和ARM激光疊加作用下的孔隙分布及其抑製機理尚未得到研究。本文采用一種新型的ARM激光振蕩焊接技術,降低了焊縫的孔隙率,獲得了更高的熔深和更好的焊縫質量。在不同振蕩頻率和振幅下,對激光能量分布、熔池動態行為(wei) 和顯微組織進行了全麵研究。

02 實驗目的及過程

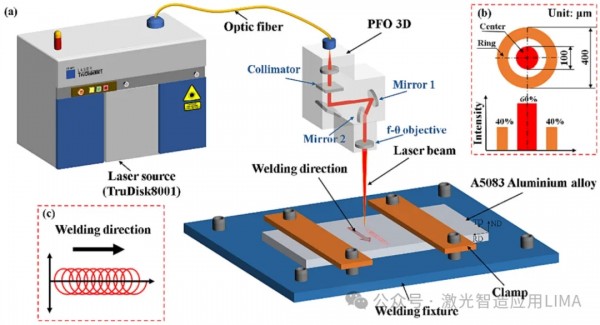

采用圓形激光振蕩焊接技術對鋁合金進行了焊接。基材(BM)采用5083-O鋁合金300mm × 100mm × 5mm(長×寬×厚),化學成分如表所示。焊接前對試樣進行拋光處理,消除表麵氧化膜,然後用丙酮超聲波清洗15 min,消除表麵油汙。

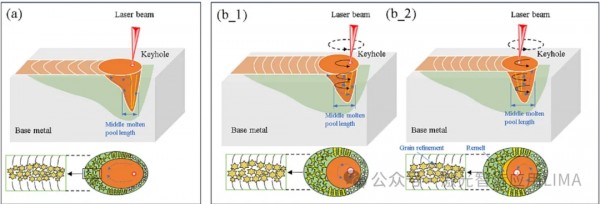

激光焊接係統主要由Kuka機器人、TruDisk 8001光盤激光器和3D PFO振鏡掃描儀(yi) 組成。采用TruDisk 8001圓盤激光器作為(wei) 可調環模激光源,芯/環光纖比為(wei) 100/400 μm,最大輸出功率為(wei) 8 kW(波長為(wei) 1030 nm,光束質量參數為(wei) 4.0 mm-rad)。激光束由核心部分和環部分組成,其中中心核心部分的激光產(chan) 生了鑰匙孔(60%的激光能量),而環部分的激光保證了良好的溫度分布(40%的激光能量),如下圖圖 (b)所示。準直器和聚焦鏡的焦距分別為(wei) 138 mm和450 mm。

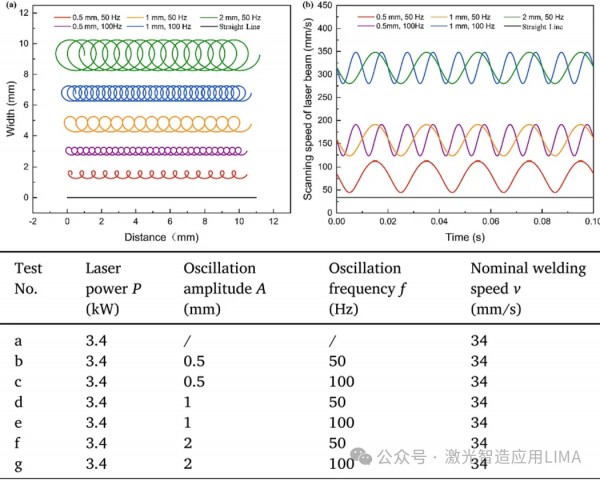

在焊接過程中,使用Phantom V1840高速攝像機和Cavilux高頻光源對焊接過程進行實時監控,拍攝速度為(wei) 5000 fps,曝光時間為(wei) 1μs。本研究采用圓束振蕩軌跡、激光運動路徑和瞬時速度定義(yi) 如下圖所示。

03 結果與(yu) 討論

3.1 焊縫形貌特征

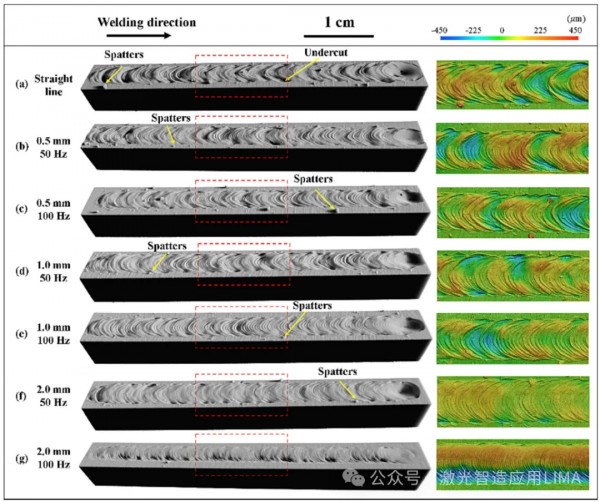

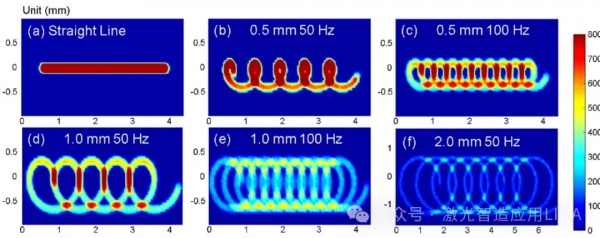

不同激光振蕩模式下焊縫表麵形貌如下圖所示。結果表明,常規直線焊焊縫表麵粗糙(粗糙度為(wei) 78.01 μm),焊縫波紋連續性差,焊縫擴散不夠。還觀察到焊縫成形不足、嚴(yan) 重飛濺和凹切。隨著振蕩幅度和頻率的增加,焊縫表麵呈現密集而均勻的魚鱗。振蕩幅度0.5 mm、1mm、2mm焊縫表麵粗糙度分別為(wei) 80.71 μm、49.63 μm和31.12 μm。沒有飛濺引起的不規則或凸起。結果表明振蕩頻率越高,熔池流動越有規律,激光束的攪拌作用越強,焊縫表麵越理想。

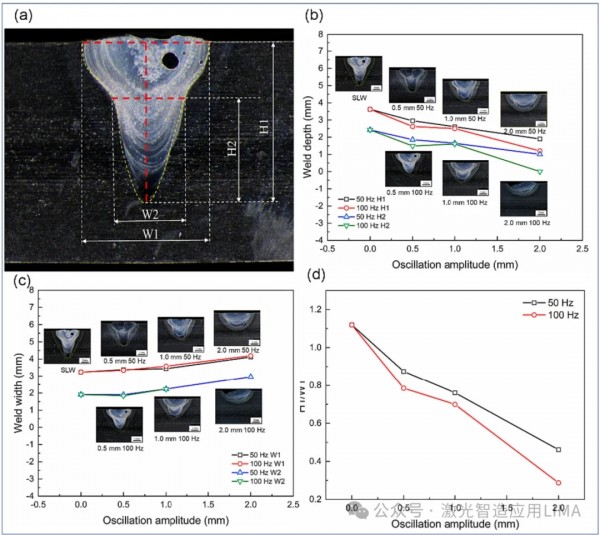

從(cong) 根本上說,激光焊縫的形狀與(yu) 激光束的運動有因果關(guan) 係。在焊接過程中,振蕩幅度和頻率的改變改變了焊接速度,從(cong) 而影響了激光的線能量密度和總熱輸入。焊縫截麵形貌呈“高腳杯”狀,由兩(liang) 部分組成,下部為(wei) “杯柄”,上部為(wei) “杯腹”。熔透深度和“杯杆”分別定義(yi) 為(wei) H1和H2,焊縫(“杯腹”)和“杯杆”寬度分別定義(yi) 為(wei) W1和W2。焊縫寬度W1和W2均隨振蕩幅度的增大而同步增大,焊縫形貌由“高腳杯”形逐漸轉變為(wei) “新月形”形。

激光能量密度最大出現在軌跡重合處。對比下圖圖(b、d)和圖 (c、e)可知,掃描頻率的增加會(hui) 增大沿掃描路徑的軌跡重合麵積,使激光能量分布更加均勻。然而,最大能量密度的減小會(hui) 導致焊縫深度的減小。

3.2 熔池行為(wei)

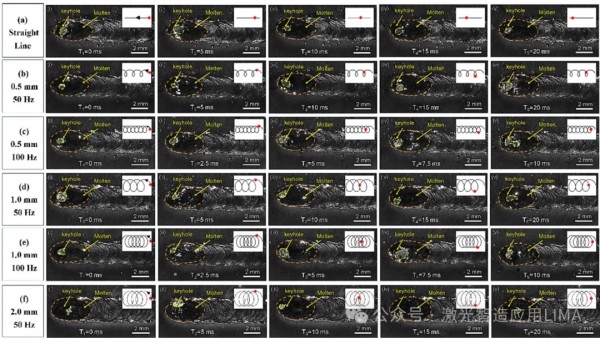

為(wei) 闡明掃描路徑對熔池行為(wei) 的影響,采用高速攝像係統對熔池和鎖孔的演變過程進行了觀察。下圖圖(a)示出了直線路徑下熔池的演化過程。圖(b-f)為(wei) 不同振蕩參數下熔池的演化圖。隨著振蕩頻率和振幅的增加,熔池後部由於(yu) 熔池寬度的擴大而變得更加圓潤。隨著熔池長度的增加,鎖孔噴發引起的表麵波動在後向傳(chuan) 播過程中減小。因此,熔化的液態金屬在熔池後端平滑而有規律地凝固,形成均勻致密的焊縫魚鱗。

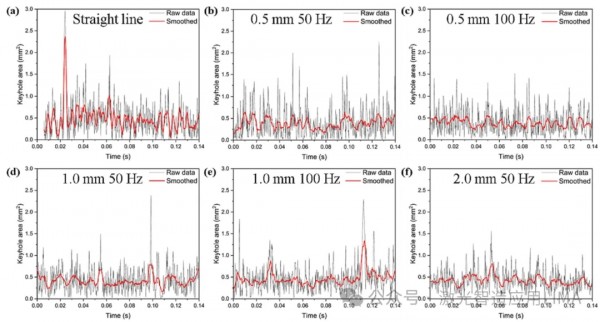

下圖顯示了激光焊接過程中鑰孔開口麵積的變化,這是由熔池的高速攝影圖像得出的。如圖(a)所示,在直線焊接過程中,鎖孔開口尺寸表現出明顯的波動。觀察到幾個(ge) 鎖孔關(guan) 閉(0 mm2)的實例,平均鎖孔開放麵積為(wei) 0.47 mm2。振蕩幅度的增加還可以減少波動,提高穩定性。這是因為(wei) 振蕩焊接中能量分配到兩(liang) 側(ce) 的比例較大。因此,鎖孔上的出口膨脹,振蕩幅度增大,從(cong) 而增加了開口麵積。振幅的增加擴大了激光束的攪拌範圍,導致鎖孔周期運動半徑的擴大。由於(yu) 熔融金屬的粘性和作用於(yu) 鎖孔壁附近的流體(ti) 動壓力,在靠近鎖孔開口的焊接熔池內(nei) 發生渦流運動。鑰匙孔開放麵積的擴大加強了其穩定性,避免了氣泡的形成,從(cong) 而顯著抑製了孔隙率。

3.3 微觀組織

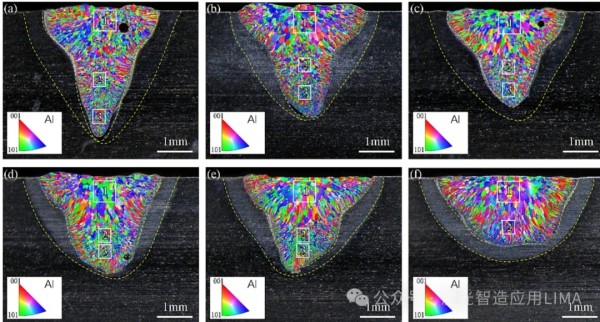

下圖顯示了不同振蕩頻率和振幅下焊縫截麵的EBSD形貌。在激光焊縫熔合線附近,柱狀枝晶晶粒向焊縫中心生長。如圖(a)所示,在“杯腹”和“杯莖”區域之間,可以觀察到明顯的柱狀顆粒分布差異。柱狀晶粒沿“杯腹”壁呈u型分布,而在“杯莖”區,柱狀晶粒沿熔合線呈u型分布。在焊縫凝固過程中,熔合區部分凝固的晶粒作為(wei) 凝固前沿進行形核,並優(you) 先沿最大溫度梯度方向垂直於(yu) 熔池邊界生長。這種現象的發生是由於(yu) 激光的高功率密度,導致焊接池內(nei) 部過熱。較高的熱梯度G和中等的生長速率R使得G/R大於(yu) 組織轉變的閾值,導致柱狀晶粒的形成。焊縫中心溫度梯度G減小,導致G/R比逐漸降至組織轉變閾值以下,向等軸晶過渡。等軸晶粒均位於(yu) “杯腹”和“杯莖”的中心部位。由於(yu) 焊縫的“杯莖”較窄且靠近基體(ti) ,因此在冷卻過程中,在“杯腹”區域之前完全凝固。凝固後的“杯莖”部分作為(wei) “杯腹”底部的成核部位,促進柱狀晶粒向上生長。

下圖顯示了直線和振蕩焊接過程所示,激光振蕩焊接中激光束的位置不斷變化,會(hui) 增加中間熔池長度,使已經凝固的金屬重新熔化,導致晶粒生長速率r降低。可導致下等軸晶區G/R的降低。

3.4 孔隙度分布

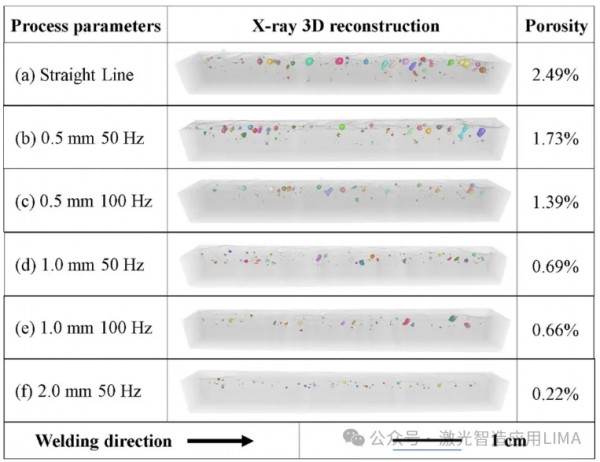

三維x射線斷層掃描對焊縫進行了全麵檢查,獲得了焊縫內(nei) 氣孔的三維分布,如下圖所示。孔隙率的計算方法為(wei) 氣孔的總體(ti) 積除以焊縫的總體(ti) 積。通過對直線激光振蕩焊和圓形激光振蕩焊焊縫孔隙形態和分布的比較,發現直線激光振蕩焊焊縫中含有較多的大體(ti) 積孔隙,孔隙率為(wei) 2.49%,顯著高於(yu) 圓形激光振蕩焊焊縫。通過圖(b、c)和圖(d、e)的對比可以看出,增加振蕩頻率有助於(yu) 抑製孔隙的形成。對比圖(b、d)和圖(c、e)可以看出,振蕩幅度的增大對孔隙形成的抑製也有很大作用。當振蕩幅度進一步增大到2mm時(圖(f)),孔隙率進一步降低到0.22%,隻剩下小體(ti) 積和小孔隙。

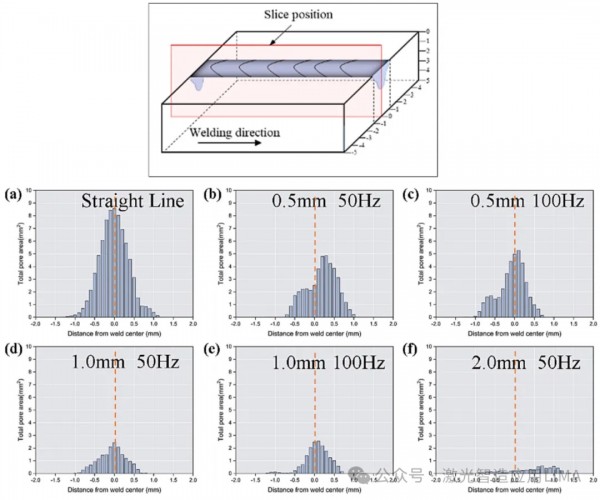

下圖描繪了距焊縫中心線不同距離處的孔隙麵積分布,表示了基於(yu) 孔隙麵積大小的孔隙率。對於(yu) 直線焊接,氣孔麵積沿焊縫中心線呈對稱分布,隨著離焊縫中心線距離的增加,氣孔麵積逐漸減小。結果表明,鎖孔誘發的氣孔主要集中在焊縫中心線熔池後壁後方。對於(yu) 激光振蕩焊接,孔分布的對稱性變弱。

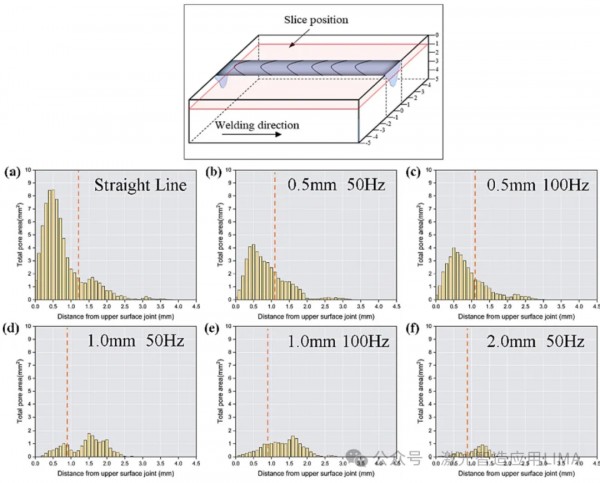

下圖顯示了距離焊縫表麵不同距離處的孔隙麵積,其中紅線表示“杯腹”和“杯幹”區域的邊界。在大孔隙占主導地位的情況下(圖(a-c)),邊界以上的孔隙麵積占85%以上。這是因為(wei) 縱向邊界處的輪廓過渡更容易捕獲焊縫池中的氣泡,並且捕獲的氣泡在浮力的影響下有向上遷移的趨勢。在以小孔隙為(wei) 主的情況下(圖(d-f)),孔隙集中在邊界線以下0.5 mm範圍內(nei) 的區域內(nei) 。冷卻時間短,向上位移小可能是造成這種現象的原因。

04 結論

(1) 不同的激光振蕩模式對焊縫表麵有明顯的影響。較高的振幅和頻率可以改善表麵質量,而過大的振蕩參數可能會(hui) 增加粗糙度並產(chan) 生凹形缺陷。

(2) 焊縫形狀主要由激光振蕩參數決(jue) 定,通過影響焊接速度、能量分布和總熱輸入。隨著振蕩振幅的增大,焊縫形貌由“高腳杯”變為(wei) “新月形”,且深寬比減小。

(3) 振蕩幅度和頻率增大,熔池變寬,後部變圓。振蕩作用使熔池長度增大,有利於(yu) 氣泡逸出和均勻凝固。在直線焊接過程中,鎖孔開孔麵積存在波動,相對而言,這種波動可以減小這種波動,提高焊接的穩定性。

(4) 提高振蕩幅度和頻率,熱梯度和生長速率均降低,有利於(yu) 大晶粒尺寸的形成。而激光攪拌作用有利於(yu) 細化晶粒尺寸,提高織構強度。在不同激光參數下,焊縫硬度保持相對穩定,略低於(yu) 母材,這可能是由於(yu) 鎂的蒸發損失造成的。

(5) 三維x射線層析成像表明,直線焊比振蕩焊具有更高的孔隙率(2.49%)和更大的孔隙體(ti) 積。增加振蕩參數可以顯著降低孔隙率,甚至在振幅為(wei) 2mm時孔隙率為(wei) 0.22%。孔麵積分布隨振蕩而移動,大孔聚集在熔池後壁後,小孔的對稱性較好。大孔隙主要分布在“杯腹”和“杯莖”區域邊界上方,小孔隙則集中在邊界下方。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們