隨著我國航空、航天、通信、儀(yi) 表和醫療等領域的快速發展,燃料噴嘴、太陽能矽光板、半導體(ti) 芯片以及心髒支架等元件逐步向微型化和精細化方向發展,這對相關(guan) 材料的切割質量以及孔、槽等結構的加工要求也越來越高,從(cong) 而對加工技術提出了更高要求。

與(yu) 其他加工方法相比,激光加工具有顯著優(you) 勢:1) 屬於(yu) 非接觸加工,不存在機械應力;2) 材料適應性好,並可以滿足柔性化製造要求;3) 加工過程可程序化,適合用於(yu) 大麵積加工 。1965 年,激光切割機被用於(yu) 在金剛石模具上鑽孔。此後,激光加工涉及的領域不斷拓寬,目前已被廣泛應用於(yu) 航空航天、微電子、精密醫療、儀(yi) 表等行業(ye) 中進行鑽孔、劃槽、切割等作業(ye) 。

為(wei) 克服“幹激光”加工過程中的熱問題,研究人員開發了一種複合係統,將激光和水進行結合。1842年,Colladon發現光可以沿著水射流曲線傳(chuan) 輸,證明了水射流導引光的可能性。1854年, Tyndall通過實驗發現了光在流動液體(ti) 中的全反射現象,證實了水射流可以作為(wei) 光纖對光進行傳(chuan) 輸。1987年,Doi嚐試將激光和水融合在一起,形成了可向加工表麵施加激光輻射的“激光刀”。1990年,Wrobel成功地將射流與(yu) 固體(ti) 光纖相連,將激光引導到工件表麵。1991年,瑞士聯邦理工大學的Richerzhagen博士采用噴嘴結構產(chan) 生射流,並將激光聚焦到噴嘴入口,對水導引光的原理進行了進一步完善。1993年,Richerzhagen開發了水導激光加工技術;1997年,Synova公司對該技術進行商業(ye) 改進, 並首先將高速水射流的光波導應用於(yu) 加工領域。除了水導激光加工技術以外,研究人員還提出了各種水輔助激光技術,包括液芯激光波導加工、水下激光加工、水射流輔助共軸激光加工和液滴輔助激光加工。在上述加工技術中,水導激光( WJGL) 加工技術以其顯著的加工優(you) 勢在多個(ge) 製造領域得到了廣泛應用。

水導激光原理

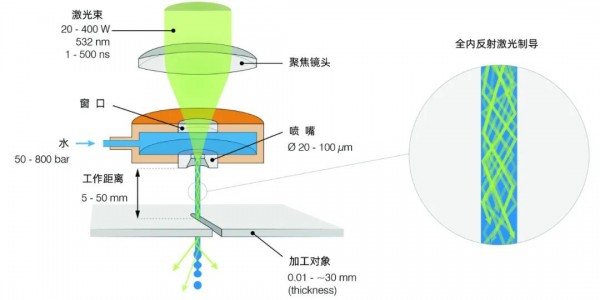

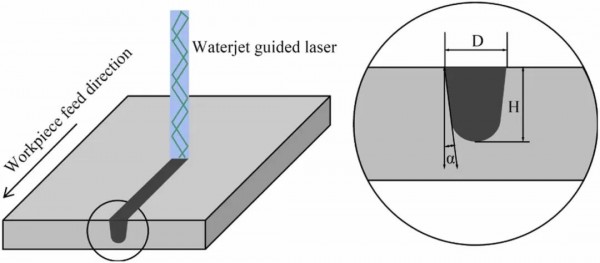

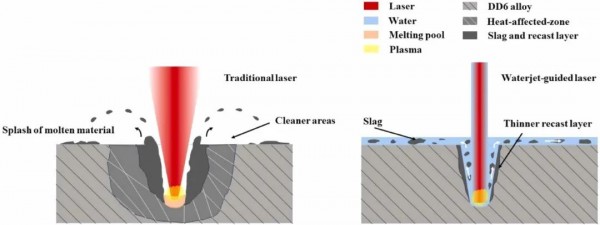

圖1 水導激光的加工特性

水導激光的基本概念是利用水作為(wei) 導光介質來傳(chuan) 輸激光。傳(chuan) 統的光纖通常由玻璃或塑料製成,內(nei) 部通過全內(nei) 反射來傳(chuan) 導光。而水導激光係統則利用水的特殊光學特性,特別是其對特定波長激光的高透明度和低損耗特性。光在介質中傳(chuan) 播時,當光從(cong) 高折射率介質進入低折射率介質時,如果入射角大於(yu) 某一臨(lin) 界角,光將會(hui) 在界麵發生全內(nei) 反射。傳(chuan) 統光纖即利用此原理,通過玻璃纖維內(nei) 外層折射率的差異,使光在纖維內(nei) 部多次反射而傳(chuan) 輸。水導激光則利用水的折射率(約為(wei) 1.33)與(yu) 周圍空氣的折射率(約為(wei) 1.0)的差異,同樣可以實現全內(nei) 反射。這樣,激光可以在水中沿著特定路徑傳(chuan) 輸,類似於(yu) 光纖中的光傳(chuan) 播。

水導激光加工優(you) 勢

傳(chuan) 統加工方式主要包括機械加工、熱切割和傳(chuan) 統激光切割等。這些加工方式或多或少的在精度、效率和對材料的影響方麵存在一定的局限性。例如,機械加工雖然廣泛應用於(yu) 各種材料的加工,但由於(yu) 刀具的磨損和接觸式加工方式,容易引起材料表麵的微觀損傷(shang) 和熱變形,限製了加工精度和表麵質量。此外,熱切割方式如等離子切割和火焰切割,雖然能夠快速切割厚材料,但其高溫處理過程容易導致材料的熱影響區增大,產(chan) 生熱應力和微裂紋,降低了成品的機械性能和耐用性。

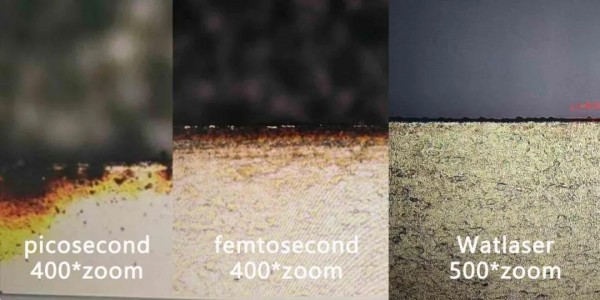

圖2 傳(chuan) 統激光加工與(yu) 水導激光加工特點比對

同時水導激光加工技術相較於(yu) 傳(chuan) 統激光加工具有顯著的優(you) 勢。水導激光利用水作為(wei) 傳(chuan) 導介質,能夠有效地冷卻加工區域,減少熱影響區,從(cong) 而避免材料變形和微裂紋的產(chan) 生,提高加工精度和質量。

相較之下,水導激光加工技術結合了水和激光的雙重優(you) 點,克服了傳(chuan) 統加工方式的諸多短板。首先,水導激光通過水流引導激光束的傳(chuan) 輸,有效地冷卻加工區域,顯著減少了熱影響區。這種冷卻效果不僅(jin) 防止了材料因高溫而變形,還減少了熱應力和微裂紋的產(chan) 生,提高了加工件的機械性能和表麵質量。科學研究表明,水的高比熱容使其在激光加工過程中能迅速吸收和散熱,有效保護了加工區域的材料特性。

其次,水導激光加工技術利用水的光學特性,增強了激光束的聚焦能力和能量密度。水的導光性和折射率特性使得激光束在水中能保持穩定的傳(chuan) 輸路徑,避免了在空氣中傳(chuan) 輸時的能量散射和損失。這不僅(jin) 提高了加工效率,還使得加工過程更加精準,能夠實現複雜和精細的切割和打孔操作。

此外,水導激光還具有環保和安全的優(you) 勢。加工過程中,水介質能夠有效捕捉和帶走產(chan) 生的煙塵、碎屑和有害氣體(ti) ,減少了對環境的汙染和對操作人員的健康危害。相比傳(chuan) 統加工方式中常見的高溫煙霧和金屬粉塵,水導激光的濕式操作環境顯得更加清潔和安全。

圖3 加工不鏽鋼對比:皮秒激光(左)、飛秒激光(中)和水導激光(右)

水導激光切割的技術難點及發展趨勢

• 激光在水束中的衰減問題

水導激光切割技術作為(wei) 一種結合水射流和激光的先進加工方法,在精密製造中展示了獨特的潛力。然而,由於(yu) 激光在水中的能量衰減較大,這限製了其在高功率應用中的效率。具體(ti) 來說,水束中的高功率密度激光由於(yu) 多次散射和吸收,能量衰減幅度較大,導致加工速度下降。例如,切割18毫米厚的碳纖維複合材料時,速度僅(jin) 為(wei) 每分鍾5毫米,這大大限製了該技術在厚重材料加工中的應用。盡管當前的研究已經揭示了激光在水中傳(chuan) 輸的基本原理,但如何有效減少這種衰減仍是一個(ge) 尚待解決(jue) 的技術難題。未來,可能會(hui) 開發出具有更優(you) 異導光性能的介質材料,以替代水束,從(cong) 而提升切割效率和工藝適用性。

• 水射流的微細化挑戰

在水導激光切割技術中,水射流的直徑直接影響著切割的精度和寬度。隨著微細加工技術的發展,噴嘴的直徑已經可以縮小到30微米,從(cong) 而實現高精度切割。然而,水射流的進一步微細化麵臨(lin) 著一係列技術挑戰,包括水束的穩定性、有效長度以及激光光斑的直徑控製。這些問題不僅(jin) 影響切割效果,還對設備的設計和製造提出了更高的要求。未來的研究可能會(hui) 著重於(yu) 優(you) 化噴嘴設計和流體(ti) 動力學,以在保持水射流穩定性的同時進一步提高切割精度。

• 噴嘴孔加工的技術要求

為(wei) 了確保水導激光切割的高質量,噴嘴孔的設計和製造精度至關(guan) 重要。噴嘴孔必須具備極薄的壁厚,同時保持高精度的圓度和無錐度,以抵抗水流衝(chong) 擊。此外,孔內(nei) 表麵的粗糙度需要控製在極低的水平,以確保水束的穩定性和一致性。這些高要求的設計標準使得噴嘴孔的加工難度極大,尤其是在批量生產(chan) 中,如何保持一致性和精度是製造業(ye) 麵臨(lin) 的關(guan) 鍵挑戰。

• 耦合對準控製係統的複雜性

在水導激光切割係統中,激光束與(yu) 水束的耦合和對準精度直接影響切割質量。目前,盡管已經采用了高精度的伺服驅動控製機構,但激光與(yu) 水束的快速、準確耦合問題仍未得到徹底解決(jue) 。為(wei) 了提高耦合精度,需要引入更加先進的檢測和校準係統,例如水束光纖與(yu) 激光聚焦耦合檢測係統、工件定位係統等,這些係統的集成與(yu) 優(you) 化是實現高精度水導激光切割的關(guan) 鍵。

• 工藝研究的係統性不足

雖然水導激光技術在理論上展現了許多優(you) 勢,但在實際應用中,工藝控製仍麵臨(lin) 諸多挑戰。目前,行業(ye) 內(nei) 缺乏完整的加工工藝與(yu) 評價(jia) 體(ti) 係,導致加工效率、精度以及材料表麵完整性等關(guan) 鍵指標難以穩定保持。這種工藝研究的缺失使得水導激光切割技術在不同材料和厚度條件下的適應性較差。因此,未來需要進行更加係統的工藝研究,以建立全麵的工藝參數庫和評價(jia) 標準,從(cong) 而提升水導激光技術的工業(ye) 應用潛力。

水導激光在航空發動機上的應用

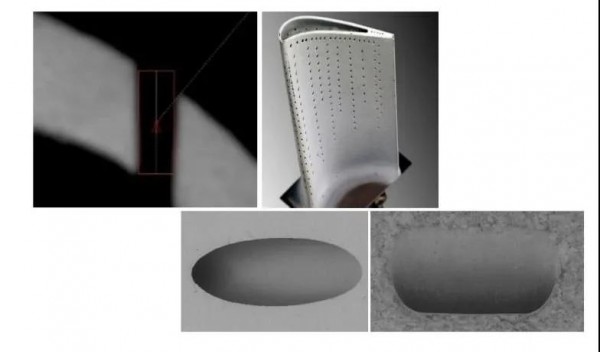

由於(yu) 航空發動機不斷增長的性能需求,高壓渦輪前溫度也一直在提高,因此,對先進葉片冷卻技術和氣膜冷卻孔加工技術和設備的要求也大為(wei) 提高。飛秒激光加工技術是隨激光技術的發展逐步應用於(yu) 微孔加工,是一種高效且有發展前景的氣膜孔加工技術。

傳(chuan) 統激光打孔和電火花打孔都屬於(yu) 熱加工方法,高度集中的能量在小範圍內(nei) 對材料加熱融化和冷卻凝固,導致產(chan) 生熱裂紋和重融層。由於(yu) 微裂紋和重融層對葉片的疲勞性能影響巨大,所以通常在傳(chuan) 統打孔工藝後單獨安排去除重融層工序。

飛秒激光加工技術是隨激光技術的發展逐步應用於(yu) 微孔加工的,由於(yu) 其脈衝(chong) 持續時間極短、峰值功率極高,與(yu) 傳(chuan) 統的納秒激光加工不同,其獨特的冷加工去除材料機理 使避免了重融層和微裂紋的出現。除了常規圓柱形孔,當前廣泛應用於(yu) 渦輪葉片的主要是異形孔,其具有複雜三維形狀。相關(guan) 研究表明,異形孔相對於(yu) 圓柱形孔具有更好的冷卻效率。另外,現在葉片表麵通常覆蓋有熱障塗層(一般為(wei) 氧化鋯或陶瓷等非導電材料),未來的渦輪葉片基體(ti) 也趨向采用非金屬材料,以上兩(liang) 點會(hui) 導致采用傳(chuan) 統氣膜孔加工方法 將十分困難或無法進行。而飛秒激光打孔具有材料適應性廣、非接觸 加工、無機械應變、無大麵積熱應變、定位精度高、適合加工複雜孔型、可加工高精度群孔、極小重融層和微裂紋等特點。

圖4 渦輪葉片激光製孔

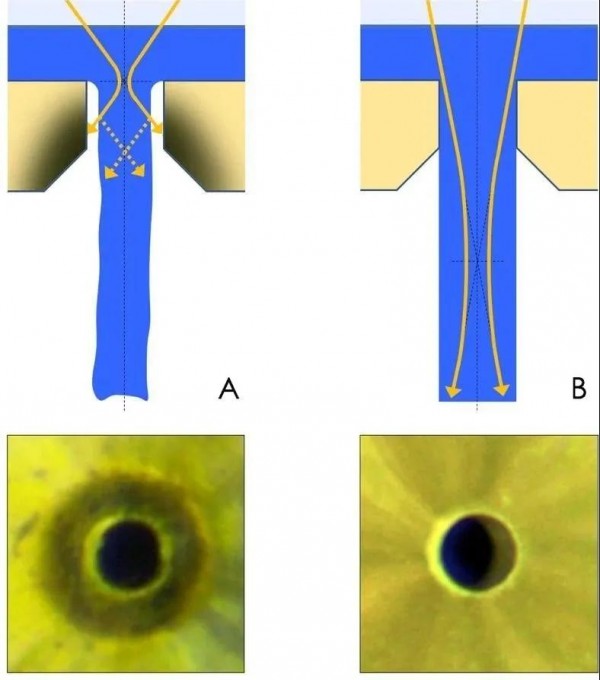

圖5 傳(chuan) 統激光打孔(A)與(yu) 水導激光打孔(B)的對比

由於(yu) 水導激光的全能型技術,其可以加工各種厚度範圍的各種難加工材料,同時還不會(hui) 產(chan) 生熱影響區和微裂紋等缺陷。因此,水導激光技術可以完美地實現航空發動機所有複雜和精密的加工需求,幫助我國在航空工業(ye) 上取得更偉(wei) 大的成就。

水導激光加工單晶高溫合金

中國科學院寧波材料技術與(yu) 工程研究所浙江省航空發動機極端製造技術研究重點實驗室和寧波大學機械工程與(yu) 力學學院的科研人員報道了水導激光加工DD6單晶高溫合金的表麵質量分析研究。東(dong) 北大學材料科學與(yu) 工程學院、南京中科煜宸激光技術有限公司、蘇州中科激光智能製造創新研究院及沈陽工業(ye) 大學機械工程學院的科研人員報道了水導激光加工DD6單晶高溫合金重熔層的分析研究。相關(guan) 論文分別以“Surface quality analysis of waterjet-guided laser processing DD6 single-crystal superalloys”、“Analysis of remelted layers of DD6 single-crystal superalloys by water jet-guided laser processing”為(wei) 題發表在《Materials Today Communications》、《Journal of Alloys and Compounds》上。

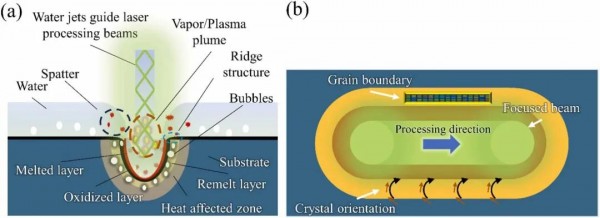

圖6 水導激光加工示意圖

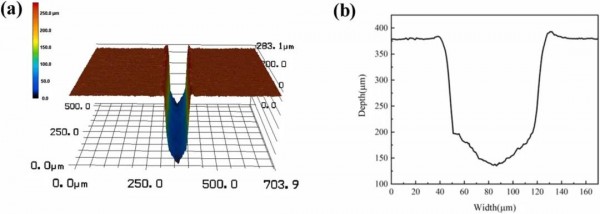

圖7 a)切槽的微觀三維形貌;(b)切槽的橫截麵視圖

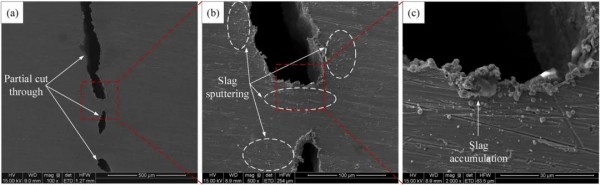

圖8 水導激光開槽出口處的微觀形貌:(a)100倍;(b)500倍;(c)2000倍

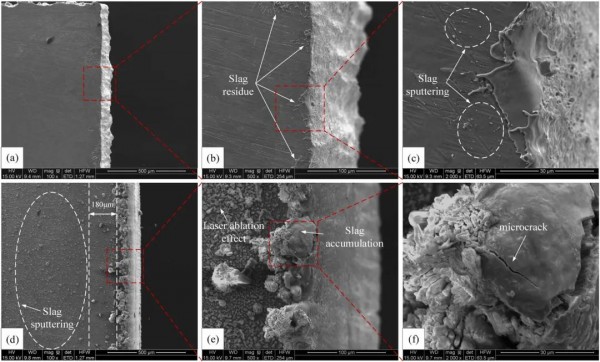

圖9 水導激光和傳(chuan) 統納秒激光開槽後材料上表麵的形貌:(a)、(b)、(c):水導激光;(d)、(e)、(f):傳(chuan) 統納秒激光

圖10 傳(chuan) 統納秒激光加工和水導激光加工DD6合金的對比

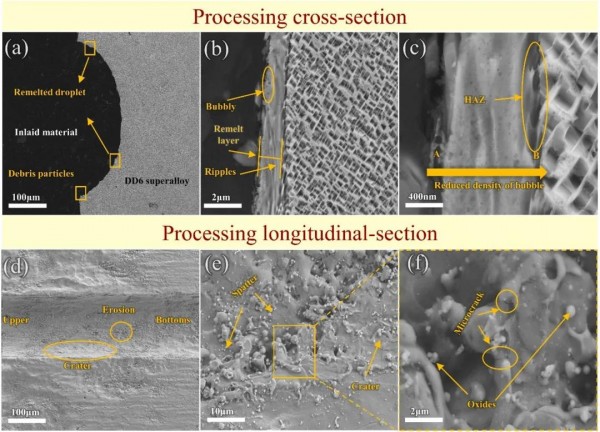

圖11 水導激光加工鎳基單晶高溫合金的形貌分析

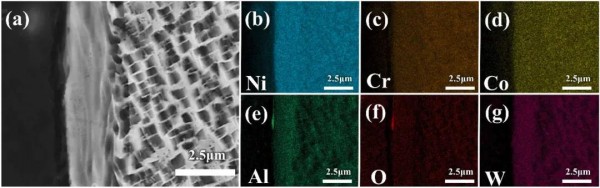

圖12 重熔層加工橫截麵的元素分布

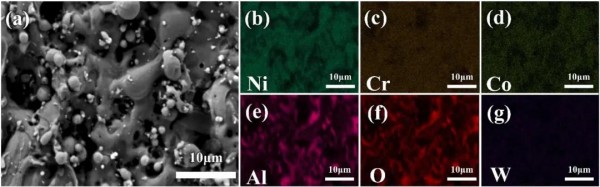

圖13水導激光加工鎳基單晶高溫合金縱截麵的元素分布

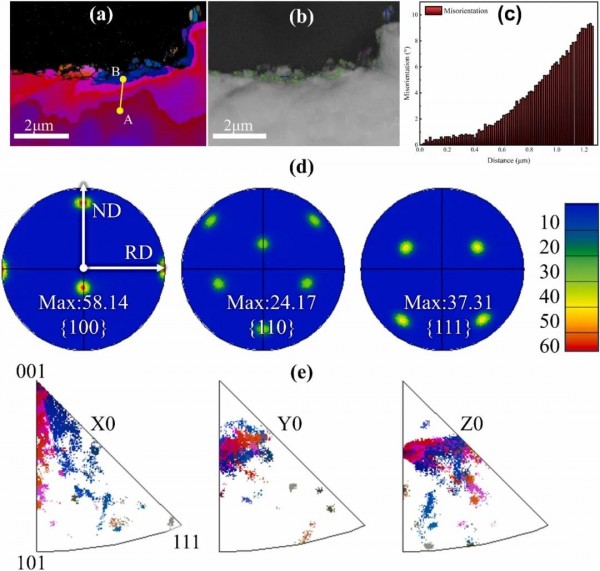

圖14 加工對晶體(ti) 結構影響的示意圖

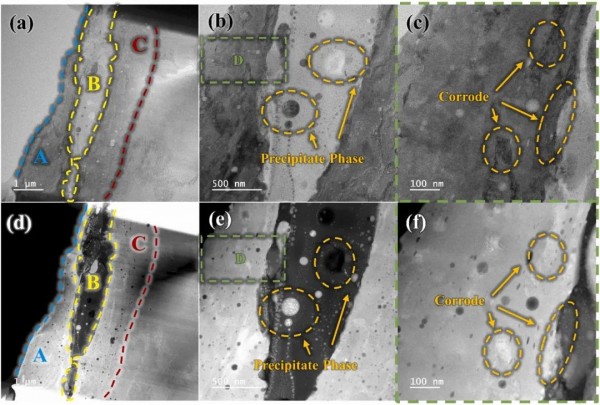

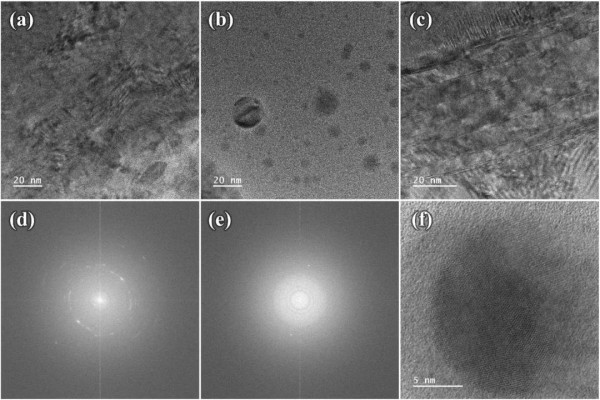

圖15 重熔層微觀結構的電子顯微鏡圖像

圖16重熔層不同區域的電子顯微鏡圖像

圖17 水導激光加工機理示意圖;(a) 加工界麵響應;(b) 重熔層中的晶體(ti) 取向分布

水導激光加工展現出了能夠實現精確加工的能力,由於(yu) 水射流的冷卻作用,其熱損傷(shang) 有所降低。激光與(yu) 水射流之間的相互作用引發了周期性的熱應力,從(cong) 而在重熔層表麵形成了脊狀結構。水射流中的氧擴散導致重熔層內(nei) 形成氣泡,且氣泡密度隨著與(yu) 界麵距離的增加而減小。微觀結構檢查揭示了不同程度的氧化現象以及析出相的存在,確定了多晶區域和非晶區域。晶體(ti) 結構的變化包括形成了β-NiAl多晶晶粒,其取向與(yu) 基體(ti) 略有不同。水射流施加的機械應力影響了重熔層的表麵取向,使其與(yu) 水射流的運動方向一致。

這些研究結果表明,雖然水導激光加工會(hui) 在重熔層中引入微觀結構的改變,但與(yu) 傳(chuan) 統激光加工方法相比,它在加工精度和減少熱影響方麵具有顯著優(you) 勢。優(you) 化加工參數可以減輕這些微觀結構的變化,並提高部件的性能。本研究強調了水導激光技術在高溫合金應用中的潛力,突出了了解微觀結構影響對於(yu) 確保加工部件穩定性的重要性。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們