近日,北京工業(ye) 大學陳樹君教授團隊的研究成果《A physics-informed and data-driven framework for robotic welding in manufacturing》在《Nature Communications》發表,這是北工大機械與(yu) 能源工程學院以第一完成單位在《Nature》子刊發表的首篇論文,標誌著學校在機械工程領域取得重要進展。北京工業(ye) 大學為(wei) 論文第一完成單位,機械與(yu) 能源工程學院蔣凡教授為(wei) 本文唯一通訊作者,博士後劉靖博為(wei) 唯一第一作者,陳樹君教授、大阪大學接合科學研究所田代真一教授和田中學教授為(wei) 共同作者。

研究背景與(yu) 挑戰

工業(ye) 人工智能驅動的數據模型對製造自動化和數字化轉型意義(yi) 重大,但構建時受數據質量、模型準確性和泛化能力等複雜關(guan) 係製約。數據質量是基礎,隨著數據量增加,模型結構穩定性或提升,但要同時提高準確性和泛化能力,需指數級增長的數據資源。在實際工業(ye) 場景中,模型不僅(jin) 要平衡數據質量與(yu) 性能,還需滿足低缺陷檢測率、高穩健性和強擴展性等多維度要求。

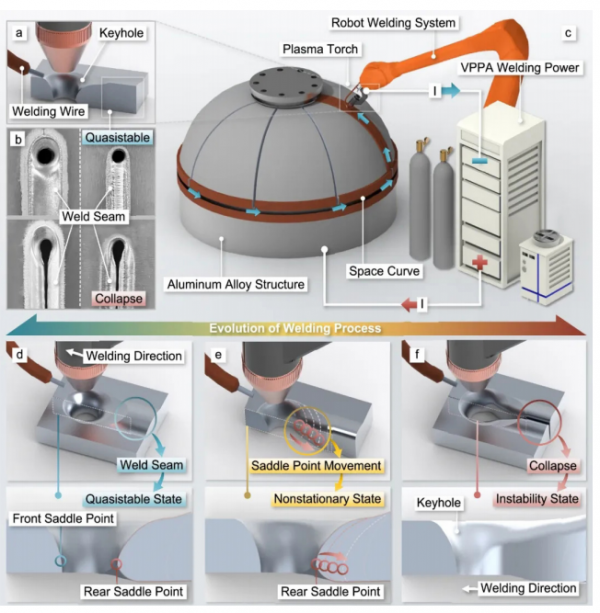

在機器人焊接製造場景中,這些挑戰尤為(wei) 突出。複雜焊接路徑和操作條件下,自動化焊接困難重重。以商業(ye) 航空航天領域為(wei) 例,航天器燃料箱和空間站密封外殼等結構製造,需兼顧小批量生產(chan) 與(yu) 動態加工場景的複雜性,對焊接精度和響應速度要求極高,當前技術難以滿足先進製造任務的高可靠性需求。

為(wei) 應對挑戰,研究人員運用數值模擬分析焊接過程的熱場、質量場和力場分布,探索數據驅動模型的實時預測潛力。數值模擬雖能提供理論支持,但計算成本高且時空尺度跨越受限;深度學習(xi) 在焊接製造中的應用雖降低實驗成本,但工作流程依賴高質量數據,對複雜熱流體(ti) 耦合建模能力不足,限製了泛化能力和穩定性。

機器人變極性等離子弧(VPPA)焊接技術是可靠的鋁合金焊接方法,能有效控製焊接缺陷,但因其複雜的多物理場耦合效應和動態特性,在複雜操作條件下仍麵臨(lin) 挑戰,焊接過程不穩定會(hui) 導致中斷,增加生產(chan) 周期和成本,因此實現先進的預測能力至關(guan) 重要。

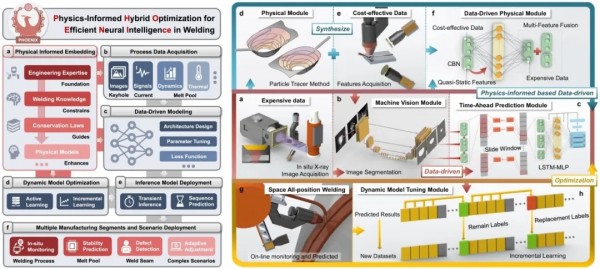

PHOENIX框架與(yu) 其在機器人空間曲線等離子弧焊接應用流程圖

PHOENIX 框架的提出

基於(yu) 上述認識,研究團隊提出焊接高效神經智能物理信息混合優(you) 化框架(PHOENIX)。該框架通過將物理知識嵌入多源數據輸入、模型架構設計和優(you) 化過程,降低對大量高成本數據集的依賴,提高在複雜工業(ye) 場景中的預測準確性和穩健性。

PHOENIX框架通過分層結構嵌入物理信息,涵蓋工程專(zhuan) 業(ye) 知識、焊接知識、守恒定律和物理模型,使物理約束無縫集成到數據驅動模型的輸入、訓練、推理和優(you) 化階段,有效解決(jue) 傳(chuan) 統模型在工業(ye) 智能應用中的關(guan) 鍵瓶頸。以機器人VPPA焊接為(wei) 例,該框架展現出可靠的預測性能和適應性,在小批量數據訓練下,能提前0.05秒實現精確的不穩定預警,預測準確率達 98.1%,為(wei) 焊接和增材製造技術提供通用解決(jue) 方案。

PHOENIX框架在機器人VPPA焊接中的應用

框架模塊組成

PHOENIX框架由四個(ge) 關(guan) 鍵模塊組成:機器視覺模塊用於(yu) 捕捉熔池動態和形態特征;超前預測模塊帶有物理信息輸入,實現早期不穩定檢測;數據驅動的物理鞍點建模模塊,結合低成本數據與(yu) 關(guan) 鍵數據預測熔池行為(wei) ;增量學習(xi) 模塊通過融合先驗數據和新數據,動態調整模型參數。

機器人 VPPA 焊接數據集構建

在機器人VPPA焊接製造中,多種因素會(hui) 導致熔池不穩定,中斷焊接過程,增加成本。為(wei) 應對挑戰並推動PHOENIX框架發展,研究人員收集低成本數據(工業(ye) 相機數據)和關(guan) 鍵數據(原位高速X射線采集係統數據),並對數據進行標注,將熔池狀態分為(wei) 準穩定、非穩定和不穩定三類。

采用VGG16+U-Net模型作為(wei) 機器視覺模塊的輸入數據預處理單元,提取熔池的動態和形態特征,並進行量化。基於(yu) 滑動窗口方法開發LSTM-MLP模型優(you) 化超前預測模塊,該模塊集成多源信息,能從(cong) 時間序列圖像中提取時間和空間特征,對焊接穩定性進行預測。實驗表明,LSTM-MLP模型在捕捉機器人VPPA焊接的非穩定行為(wei) 方麵具有更高的預測精度,且不同預測時間跨度和數據積累方式下,預測準確率有所不同。

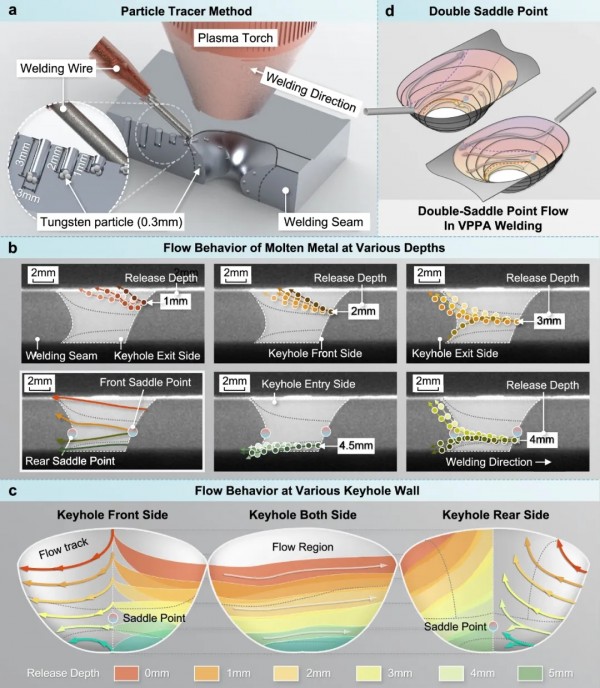

數據驅動的物理鞍點建模

由於(yu) 原位X射線成像成本高且應用受限,研究團隊采用粒子追蹤技術分析熔池金屬流動行為(wei) ,提出雙鞍點流動模型,發現離子氣流量和電流等對鞍點位置和流動通道麵積有顯著影響。將準靜態焊接特征作為(wei) 物理約束條件,構建數據驅動的物理鞍點模型,實現用低成本數據預測關(guan) 鍵特征。

研究團隊提出基於(yu) 條件的神經調節(CBN)-反向傳(chuan) 播神經網絡(BPNN)方法,將物理信息注入數據驅動模型,增強模型泛化能力,降低對大規模數據集的依賴。實驗表明,CBN-BPNN(MIMO)模型在多個(ge) 指標上優(you) 於(yu) 其他方法,具有更穩定可靠的性能。

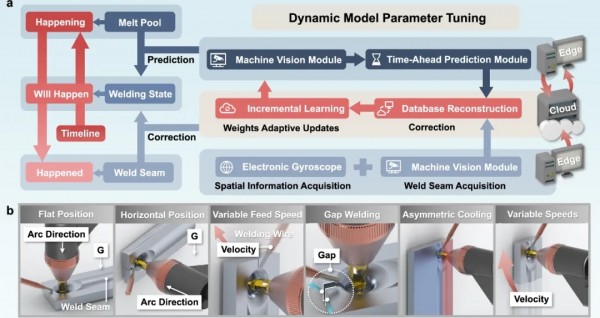

基於先驗數據與新數據融合的動態模型參數調整

深度學習(xi) 模型的泛化能力和實時性能是其在實際工業(ye) 部署中的關(guan) 鍵限製因素。為(wei) 應對這一問題,研究團隊提出基於(yu) PHOENIX 框架的動態模型參數調整方法,通過增量學習(xi) 融合先驗知識與(yu) 新經驗,使模型自主優(you) 化參數。

利用分布式雙邊緣計算係統與(yu) 雲(yun) 技術,對預測模塊進行微調。通過凍結模型某些層、重新平衡數據比例、樣本重放策略等,增強模型適應性和泛化能力。同時,利用陀螺儀(yi) 和機器視覺模塊輔助場景感知和焊縫狀態監測,對數據進行校正,提高數據處理效率和模型穩健性。實驗表明,該方法能使超前感知模塊在類似複雜場景中的準確率保持在約 96%。

研究討論

PHOENIX 框架將物理信息與(yu) 數據驅動模型結合,在機器人 VPPA 焊接應用中取得顯著成效,實現了高準確率檢測、降低數據依賴和增強自適應能力等目標,為(wei) 智能製造係統提供新視角和可行途徑。

研究進一步分析了熔池失穩機製,發現 VPPA 焊接熔池內(nei) 熔融金屬定向流動和鞍點行為(wei) 的動態穩定性對焊接過程穩定性至關(guan) 重要。將熔池動態特征納入模型構建和優(you) 化,可提升模型性能和焊接質量預測能力。

然而,研究仍麵臨(lin) 一些挑戰。如如何在物理信息與(yu) AI 模型黑箱特性間找到平衡,如何減少曆史數據對當前模型的影響以實現自適應學習(xi) ,以及如何增強對不同生產(chan) 規模的適應性並降低部署成本等,這些問題有待進一步研究。

本研究實現了物理信息與(yu) 數據驅動模型在機器人焊接場景中的融合,為(wei) 智能焊接技術奠定基礎。PHOENIX 框架具有高度泛化能力,在更廣泛的製造領域和檢測監測目標中具有巨大應用潛力。

該項研究得到了國家自然科學基金等多個(ge) 項目的支持和資助。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們