近日,廈門大學薩本棟微米納米科學技術研究院周偉(wei) 教授團隊與(yu) 香港理工大學超精密加工技術全國重點實驗室Chi Fai Cheung(張誌輝)教授、王春錦助理教授合作,在透明聚合物材料高精度三維微結構激光加工技術方麵取得重要突破。團隊提出並實證驗證了一種“模型驅動三維動態聚焦激光加工”(3D-DFL)新工藝,通過實時調控激光焦點,實現複雜微結構的高保真、高一致性製造。研究成果以題為(wei) “Model-driven 3D laser focus shifting for precision fabrication of microstructures in transparent flexible polymers”發表在機械製造領域國際頂級期刊International Journal of Machine Tools and Manufacture。

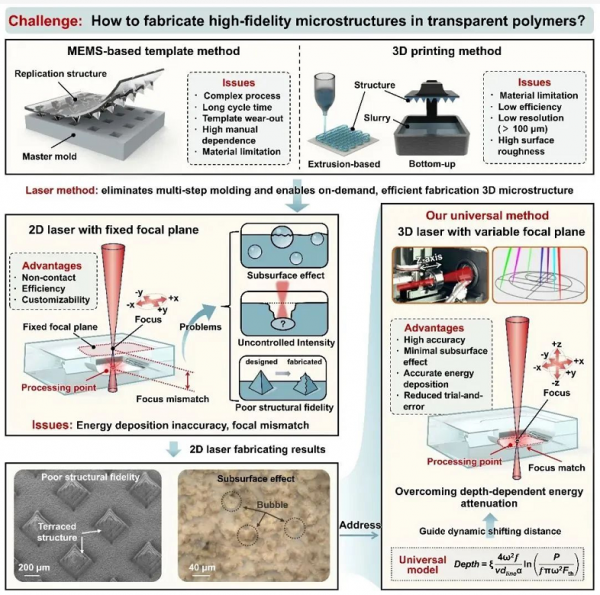

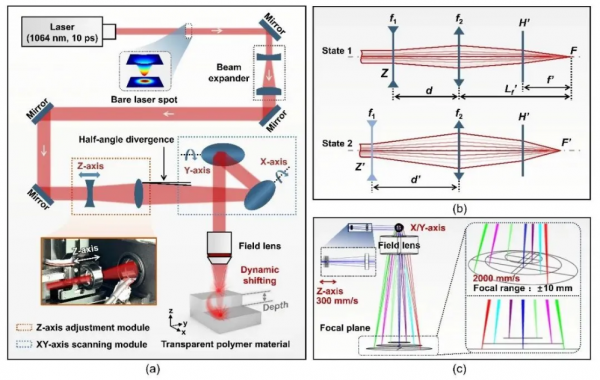

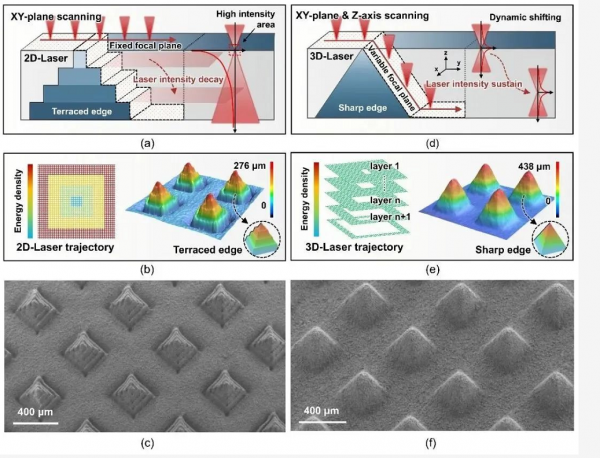

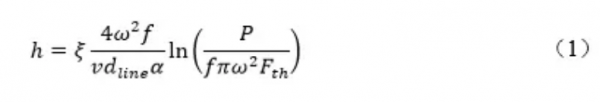

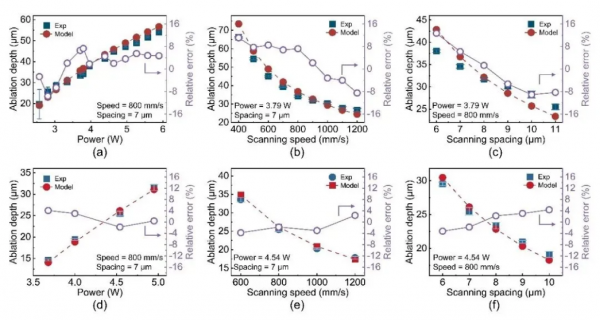

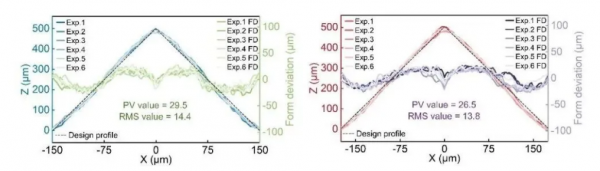

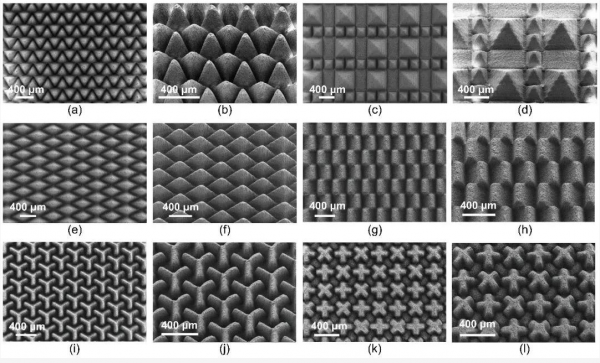

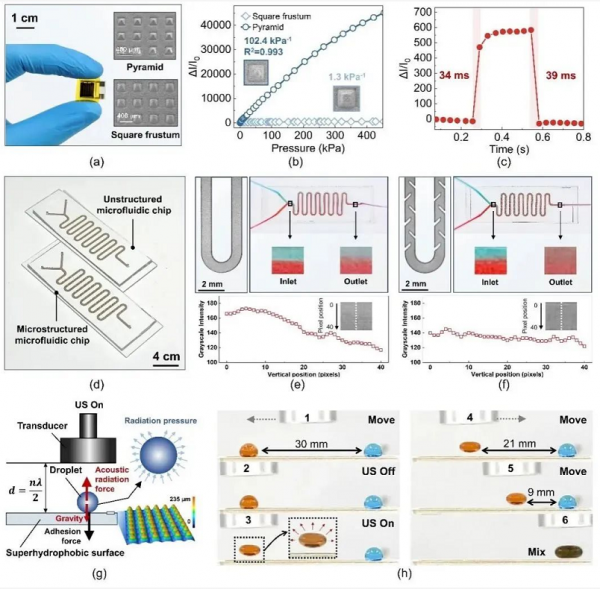

研究背景 透明柔性聚合物因其優(you) 異的光學透明性、柔韌性和生物相容性,廣泛應用於(yu) 微流控芯片、柔性電子、功能表麵和生物醫學等前沿領域。三維微結構的引入可以顯著提升其機械性能、光學特性和流體(ti) 動力學性能,從(cong) 而賦予材料一係列新功能。但由於(yu) 其柔軟、易變形、導熱性差等特性,導致加工過程中常發生彈性回彈、熱積聚、工具粘附和結構坍塌,嚴(yan) 重影響成型質量和重複性。由此可見,在聚合物材料表麵構建高精度三維微結構始終麵臨(lin) 巨大挑戰。 目前主流的模板複製法雖精度高,但流程複雜、成本高、周期長,難以滿足定製化和快速迭代的需求;3D打印和雙光子聚合等新興(xing) 方法則在分辨率、適配材料範圍等方麵仍存在權衡;傳(chuan) 統2D激光加工工藝焦平麵固定,難以應對因加工過程中焦點失配導致的能量沉積不準確的問題。因此,亟需一種兼顧精度、效率與(yu) 材料兼容性的微結構加工技術,以滿足透明柔性聚合物器件快速發展的迫切需求。 圖1 關(guan) 鍵的科學問題與(yu) 解決(jue) 方案 研究內(nei) 容 針對上述挑戰,研究團隊提出了一種通用的三維動態聚焦激光(3D-DFL)微結構製造策略。該策略通過實時調整激光焦點深度,動態補償(chang) 加工過程中因結構起伏產(chan) 生的聚焦偏移,從(cong) 而實現透明聚合物中高一致性、高保真度的三維能量沉積與(yu) 微結構製造。為(wei) 支撐3D-DFL策略的實施,建立了激光燒蝕深度預測模型,適用於(yu) 不同類型的激光與(yu) 材料。此外,還係統性研究了動態聚焦條件下的激光-材料相互作用機製,揭示了在透明介質中焦點偏移對表麵質量、加工精度的影響。研究團隊以聚合物材料聚二甲基矽氧烷(Polydimethylsiloxane,PDMS)和聚對苯二甲酸乙二醇酯(Polyethylene terephthalate,PET)為(wei) 代表性材料案例開展相關(guan) 研究。具體(ti) 內(nei) 容如下: (1)三維動態聚焦激光加工係統 本研究構建了一套三維動態聚焦激光加工係統(見圖2),采用1064 nm紅外皮秒激光,先經擴束準直,再由凹-凸透鏡組在線調節束散角,通過可調Z軸聚焦模塊實現±10 mm範圍內(nei) 的焦點實時調整。係統結合XY高速振鏡與(yu) F-Theta鏡頭,實現非接觸式、高精度三維微結構加工,具備優(you) 異的聚焦穩定性與(yu) 加工一致性。 圖2 3D動態聚焦激光加工係統與(yu) 原理:(a)係統設置示意圖;(b)動態調焦的工作原理;(c)基於(yu) 擬議激光製造裝置的三軸激光掃描係統的光路模擬結果 (2)傳(chuan) 統二維激光和三維動態聚焦激光製造方法 在透明聚合物微結構加工中,傳(chuan) 統2D激光工藝采用固定焦點,通過局部能量調控實現不同區域、不同深度的材料去除。這種方式能量分布不均,常導致邊緣呈階梯狀、結構粗糙。研究團隊對比實驗發現,盡管2D激光能實現一定的三維形貌,但需複雜能量控製,且難以避免加工瑕疵。而新提出的3D-DFL技術則通過同步調節激光焦點高度,實現每一層精準加工,保證激光能量均勻分布。與(yu) 2D激光相比,3D-DFL在構建錐形等複雜結構時展現出更高的光滑度與(yu) 幾何精度,顯微鏡圖像也證實其邊緣清晰、無缺陷,展現出顯著的加工優(you) 勢。 圖3 傳(chuan) 統2D激光和3D-DFL工藝對比:(a)固定焦平麵2D激光製造工藝示意圖;(b)2D激光加工的錐形微結構的軌跡示意圖(左)、3D視圖(右)和(c)SEM圖像;(d)3D動態聚焦激光焦平麵偏移過程示意圖;(e)3D激光製造錐形微結構軌跡(左)、3D視圖(右)和(f)SEM圖像 (3)理論模型預測精度與(yu) 製造精度 理論預測模型如式(1)所示: 式中,ω為(wei) 束腰半徑、f為(wei) 激光頻率、v為(wei) 掃描速度、d_line為(wei) 掃描線間距、P為(wei) 激光功率、F_th為(wei) 燒蝕閾值、α為(wei) 材料吸收係數、ξ為(wei) 修正係數。通過實驗獲取材料燒蝕閾值與(yu) 材料吸收係數,即可實現精準預測燒蝕深度。利用該預測模型在代表性聚合物材料PDMS和PET上進行了驗證,預測結果的平均絕對百分比誤差(MAPE)分別為(wei) 5.99%和2.68%(見圖4)。 團隊通過設計不同尺寸的金字塔結構,評估了3D動態聚焦激光加工的精度。結果表明結構高度增加會(hui) 帶來絕對誤差累積,但歸一化後,峰穀(PV值)誤差均低於(yu) 8%、均方根(RMS)誤差低於(yu) 3%,展現出優(you) 異的加工精度(見圖5)。 圖4 理論模型預測精度分析:(a-c) PDMS材料實驗結果與(yu) 預測值對比;(d-f) PET材料實驗結果與(yu) 預測值對比 圖5 製造精度誤差分析 (4)微結構製造及應用 為(wei) 驗證3D-DFL技術的靈活性與(yu) 通用性,研究團隊在具有不同材料屬性(如燒蝕閾值、吸收係數等)的聚合物基底PDMS和PET上,加工了多種類型的三維微結構,包括凸起與(yu) 凹陷結構(見圖6–8)。該實驗不僅(jin) 展示了3D-DFL在多材料體(ti) 係中的適應能力,也對工藝穩定性與(yu) 理論模型的可遷移性進行了驗證。 圖6 PDMS基底上加工凸起和凹陷的不同類型的棱錐和棱台微結構 圖7 PDMS基地上加工複雜三維微結構 圖8 PET基地上加工複雜三維微結構 為(wei) 了進一步證明所提出方法的實際可行性,展示了多個(ge) 典型微結構應用實例,涵蓋柔性傳(chuan) 感器、微流控與(yu) 功能表麵等領域(如圖9所示)。這些示例體(ti) 現了方法在實際工程場景中的可擴展性與(yu) 適應性,凸顯其產(chan) 業(ye) 應用潛力。 圖9 使用3D-DFL方法製造的微結構應用:(a-c) 壓阻式壓力傳(chuan) 感器應用;(d-f) 微流控芯片應用;(g-h) 液滴操控應用 本研究提出的3D-DFL技術為(wei) 解決(jue) 透明材料激光製造中的關(guan) 鍵挑戰提供了一種通用解決(jue) 方案。不僅(jin) 突破了柔性透明器件高質量、定製化加工的技術瓶頸,還具備拓展至半透明陶瓷、生物材料等難加工材料的潛力。該製造技術有望廣泛應用於(yu) 下一代可穿戴設備、智能傳(chuan) 感器和生物醫療等前沿領域。

轉載請注明出處。

相關文章

相關文章

熱門資訊

熱門資訊

精彩導讀

精彩導讀

關注我們

關注我們